双泵单马达液压系统的速度特性分析

来源:优秀文章 发布时间:2023-02-02 点击:

范爱军

(深圳远洋运输股份有限公司,广东深圳 518000)

液压系统以功率质量比大、结构简单、易于控制以及安全可靠性高等诸多优点,在船舶液压甲板机械及关键作业设备(如舵机、可调螺距螺旋桨等)中被广泛应用[1-2]。然而,在船舶液压系统设计或实际工作中,有时会碰到一个液压马达的流量需求要求较高,需求2台液压泵为其提供液压流量的情况。此时,2台液压泵的液压流量如何分配,特别是在系统负载恒定或者动态变化时,如何实现系统转速的控制要求,显得尤为重要。基于此,本文在AMESim中建立了双泵单马达液压系统仿真模型,通过PID(Proportion Integral Differential)控制算法,实时分配2台液压泵的流量,进而实现系统转速的控制。

图1为双泵单马达液压系统工作原理图,主要有2个相同的液压推进回路和加载回路组成。

对于液压推进回路,2台变电机通过联轴节分别带动2台驱动泵,从系统低压侧吸油(哪一侧是低压侧视泵的回转方向而定,假设回路下方管道是低压侧),分别经单向阀10.3、单向阀10.4后合流,带动液压马达8旋转,回油分别经单向阀10.5、10.6流回驱动泵;

对于加载回路,由液压马达8带动加载泵,从加载回路低压侧吸油,经单向阀10.7、过滤器11.3、电液比例溢流阀13、冷却器14流回油箱。在静态试验时,比例溢流阀起到安全保护作用,限定加载回路的最高压力,动态试验时,通过计算机控制比例溢流阀的比例电磁铁的输入电流,可以改变比例溢流阀的调定压力,实现船舶液压推进负载的控制,模拟螺旋桨的重载和轻载状态。

由于系统启动需要一定压力液压油以及运行过程系统泄漏包括经冲洗阀块冲洗掉的液压油,通过辅泵2.1、辅泵2.2、辅泵2.3对系统低压回路补油,补油压力由溢流阀调定。在正常工作下,回路压力较低的管道等于补油压力,高压侧管道的压力由负载决定,反向时,为了保证液压元件不受压力冲击的损坏,在2根管道之间通过单向阀连接安全阀的形式组成补油阀组,以便在受到压力冲击时能够使压力油从高压侧迅速泄入到低压管道。

双泵单马达系统实质为2套变量泵控马达系统,系统数学模型的具体建立过程包括伺服阀模型、阀控液压缸模型、泵控马达数学模型和速度传感器模型等,参考文献[3-4]。式(1)给出变量泵控马达系统的传递函数。

对于加载系统,建立以加载压力为输入信号,电液比例溢流阀的电流为输出信号的闭环PID控制,来实现负载变化的模拟;

对于液压推进系统,通过安装在马达输出轴上的转速传感器检测马达转速,与目标转速相比,得到偏差,偏差信号比例分配后,分别通过PID调节,改变泵的排量机构,调节驱动泵的流量,减少马达实际转速与给定目标转速的偏差,实现转速控制,见图2。

图2 双泵单马达系速度控制策略

对于PID参数整定方法很多,有试凑法、经验公式法、临界比例法、衰减曲线法和响应曲线法等[5]。本文在系统仿真中采用试凑法,通过闭环运行,观察系统的响应曲线,然后根据各参数对系统的影响,反复凑试参数,直至出现满意的响应,从而确定PID控制参数。

AMESim中变量泵的流量公式为

式中:qq为变量泵流量,L/min;

swash是变量泵的斜盘分数,取值范围为-1~1,不考虑泵、马达以及相关阀件的泄露,马达的转速为

根据式(3)可以得到液压马达输出转速和两台驱动泵的斜盘分数swash之间的关系,结合原理图分析,在AMESim中建立以马达转速为输入信号,驱动泵斜盘分数swash为输出信号的双泵单马达系统仿真模型,见图3。

图3 双泵单马达系统仿真模型

4.1 参数设置

液压油温度Ty为40 ℃,油液体积弹性模量eβ为1 700 MPa,绝对黏度为51 cP,密度为850 kg/m3,驱动泵1转速nq1为600 r/min,最大排量Dq1max为50 cc/r,驱动泵2转速nq2为1 000 r/min,最大排量Dq2max为40 cc/r,液压马达排量Dm为70 cc/r,加载泵排量为60 cc/r,主推进系统安全压力Ps为1 MPa,补油压力Pf为1 MPa,溢流排量梯度qg为1.5 L/min/bar。

4.2 恒定负载

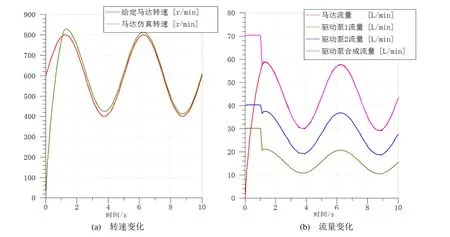

负载恒定指的是加载系统高压侧压力恒定。设置加载系统高压侧压力为16 MPa,设置液压推进马达转速正弦信号变化,频率0.2 Hz;

幅值为400和800,为了使2台驱动泵各自充分发挥自己的做功能力,根据式(3)的计算,驱动泵1增益设置为7/4 000,驱动泵2增益k为7/3 000。通过试凑法,发现PID中比例环节Kp为60、积分环节Ki为10、微分环节Kd为5时,基本能够实现加马达输出转速的准确和快速跟踪控制。仿真结果见图4。

图4 马达转速变化和系统流量变化

结果表明:在马达排量一定的情况下,马达流量对应转速的变化,在不考虑泄露的情况下,驱动泵1和驱动泵2的流量完全进入马达,通过转速偏差信号的比例分配,使得驱动泵1和驱动泵2充分发挥各自的做功能力。

4.3 动态负载

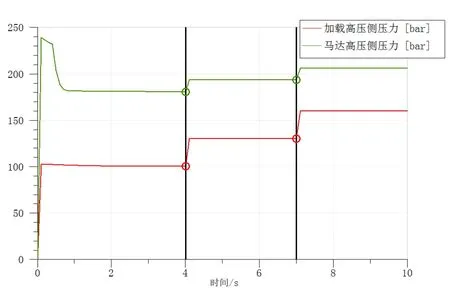

设置加载系统高压侧压力按照阶跃信号变化,0~4 s内,给定加载压力信号为100 MPa,4 s~7 s内,给定加载压力信号为130,7 s~10 s内,给定加载压力信号为160 MPa,设定马达转速信号为700 r/min,仿真结果见图5和图6。结果表明:液压马达高压侧压力跟随加载压力呈阶跃增大变化,驱动泵1和驱动泵2比例分配流量,合成流量和马达流量一致,马达输出转速基本保持在700 r/min。

图5 压力变化

图6 转速和流量变化

对于船舶液压系统可能出现的双泵单马达问题,本文设计了集成比例溢流阀和液压泵的加载系统,考虑负载恒定和动态变化2种情形,通过闭环控制能够实现2台液压泵的流量分配。与此同时,采用AMESim软件对双泵单马达液压系统进行了建模仿真分析,验证了液压系统参数及控制算法的合理性、可行性。

猜你喜欢 单向阀马达液压 双增压单向阀颤振特性分析及防颤策略火箭推进(2022年5期)2022-10-19基于仿真的液压传动课程教学改革汽车实用技术(2022年14期)2022-07-30不能怪我作文周刊·小学三年级版(2020年24期)2020-07-17《机床与液压》投稿要求汽车零部件(2019年7期)2019-08-16基于Stateflow的民机液压控制逻辑仿真与验证民用飞机设计与研究(2019年2期)2019-08-05一种改进后空调器单向阀的节能技术分析电子制作(2017年17期)2017-12-18自带柔性单向阀地漏设计(2017年6期)2017-10-30枰中侠侣棋艺(2016年4期)2016-09-20三说单向阀新课程学习·下(2015年2期)2015-10-21小型车用液压混合动力系统的开发汽车与新动力(2015年1期)2015-02-27推荐访问:马达 特性 液压系统推荐文章

- 2018年江西赣州市医疗急救中心招聘编外人员公告:赣州市医疗急救中心

- 升学宴策划活动方案|2018升学宴活动方案

- 小学六一游园活动总结 [小学六一游园活动策划]

- 2018年中国工商银行广东分行暑期实习生招聘岗位、报名时间:2018中国工商银行广西分行春招

- 澳洲留学八大名校排名申请条件_澳洲留学奖学金申请条件及时间

- [调工商档案介绍信范文] 工商档案查询介绍信

- 加拿大亲属移民政策最新更新|加拿大亲属移民条件

- 初一下册语文练习册答案人教版2018 2018人教版语文练习册答案

- 贵州贵阳房价2018 2018年贵州贵阳中医学院第二附属医院招聘方案

- 【2018广东省湛江市赤坎区审计局招聘公告】2018湛江市赤坎区教师招聘