70,MPa加氢站大流量氢压机设计方案

来源:优秀文章 发布时间:2023-01-24 点击:

张万凌 康 祥 李 云 高秀峰 李建杰 冯学强

(1.西安交通大学化学工程与技术学院;

2.浙江强盛压缩机制造有限公司)

氢燃料电池电动汽车(Fuel Cell Electric Vehicle,FCEV)被认为是降低排放、解决人类未来能源与环境问题的重要途径之一。

FCEV发展和大规模应用的前提是建设加氢站基础设施。

加氢站主要设备包括高压氢气压缩机、氢气加注机、高压氢气储罐、管路及控制系统等,其中高压氢气压缩机是加氢站的核心与关键设备,其技术难度大,造价高,占整个加氢站建设成本的1/4左右。

通常加氢站的氢气来源主要是采用槽车运输方案,槽车内氢气压力为20 MPa。

长管拖车运来的氢气通过卸气柱计量,再经过压缩机增压后储存到地面大容积高压储罐中;

有车辆需要加气时,由加注机从高压储罐取气,将氢气快速加入FCEV车载储氢瓶中[1];

有时地面储罐压力和供气能力不足时, 压缩机也可直接将氢气供给加注机;

当槽车压力较高时,槽车也可直接给加注机供气,以节省压缩氢气的能耗。

上述系统通过自动控制阀件进行管路切换,所有装置自动工作。

目前, 我国FCEV车载储氢瓶的压力等级多为35 MPa,加氢站相应设备的压力等级也是35 MPa,压缩机的排气压力多设定为45 MPa。

而一些发达国家开发了70 MPa压力等级的车载氢气和加氢站系统,可将乘用车的续航里程提升到800 km。

此外,目前世界范围内的加氢站基本都处于示范运行和尝试阶段,尤其是在我国,因此加氢站的氢气需求量比较小,一般不超过500 Nm3/h。

如若FCEV未来要实现大规模商业化应用,必须发展高压(70 MPa)大流量加氢站。

相应地,压缩机的供气能力也要达到1 000 Nm3/h以上。

因此,有必要对70 MPa压力等级加氢站用大流量氢压机开展系统的技术研究和前瞻性的产品开发[2]。

我国在役35 MPa加氢站多采用隔膜压缩机进行氢气增压,也有少量采用往复活塞式、液驱活塞式和离子液体压缩机[3]。

隔膜压缩机不会污染被压缩的气体,并且单级压比高;

但其缺点是膜片容积有限,转速不高,很难实现大流量,因此难以满足未来70 MPa加氢站商业化发展大流量的使用需求。笔者利用热动力分析模型对70 MPa加氢站用大排量活塞压缩机进行方案设计,分析其热动力特性、结构形式、变工况特性及电机功率匹配等变化,以综合判断活塞压缩机方案的实际应用可行性。

1.1 加氢站氢压机工作特性

我国35、70 MPa示范性加氢站多采用隔膜式压缩机, 压缩机排气压力分别为45.0、87.5 MPa。加氢站氢压机不同于化工工艺气体压缩机,其工作特性有以下4点:

a. 宽工况。

若采用槽车供氢,供气压力一般为2~20 MPa,排气压力随气瓶压力变化。

故加氢站压缩机无稳定工况,这会导致压缩机级间压力和密封压差发生变化,另外还需要进一步考虑热动力参数选取、 电机功率匹配和活塞力匹配问题。

b. 无油润滑与密封。氢燃料电池对氢气的纯度要求较高,因此压缩机中高压氢气密封要尽量避免使用润滑油,以免润滑油污染氢气,造成燃料电池系统中毒。

但无油润滑和高压氢环境会缩短动密封件的工作寿命。

c. 材料耐氢脆。

高压、高温氢气容易使压缩机材料产生氢脆而造成裂纹、 泄漏甚至事故等。尤其是氢压机的气缸、活塞等直接受压部件和接触氢气的部件,均需要采取措施以防止氢脆可能带来的损坏。

d. 频繁启/停。为适应FCEV随时加氢,加氢站压缩机需要频繁启/停,这会影响氢压机的使用寿命和工作特性。

1.2 压缩机机型分析

1.2.1 隔膜式压缩机

隔膜式压缩机气体密封性好,泄漏少,压缩气体纯净,单机压比高,目前在国内外示范加氢站中被广泛应用。

但若用于70 MPa等级的大流量商用加氢站则会存在一定的缺陷:

a. 流量小。

隔膜式压缩机隔膜变形有限(受限于材料、结构和膜头尺寸)。

另外,膜片被液压系统驱动,转速通常为500 r/min,单台流量一般不超过每天500~1 000 kg, 而大流量商用加氢站预计在每天2 100 kg(1 000 Nm3/h)以上,故隔膜式压缩机难以满足大流量需求。

b. 膜片使用寿命短。目前示范加氢站压缩机的金属膜片寿命一般要求500 h。主要原因是压缩机需要频繁启/停加注气体, 加氢站常进行带载启/停,由于油压和气压的不平衡,容易造成膜片的上下压差过大,导致膜片损坏。

对于未来70 MPa大流量加氢站, 如果膜片寿命只能达到500 h,则很难满足商用加氢站频繁使用的要求。

c. 卸气速度慢。

由于液体的惯性,隔膜式压缩机转速不能过高,同时也不适合采用变频器调整转速,当槽车氢气压力较低时,隔膜式压缩机压比过高,流量较小,卸气速度较慢,从而影响加氢站的整体工作效率。

d. 槽车氢气利用率低。

由于压比的限制,隔膜式压缩机最低吸气能力一般为4~6 MPa, 导致槽车一部分气体不能被加注, 槽车氢气利用率低,运输效率低、成本高。

1.2.2 活塞式压缩机

活塞式压缩机的特点是高转速、大流量且可变频,目前已应用于70 MPa加氢站,其工作特性如下:

a. 流量大。活塞式压缩机的流量取决于气缸直径和压缩机转速,其转速一般可以达到1 000~1 500 r/min,故极易实现大流量。

如日本神钢70 MPa级活 塞氢压 机 转 速在1 000 r/min左 右[4],其流量可达1 200 Nm3/h, 适用于FCEV大规模普及后的大型商用加氢站。

b. 随时启/停。

活塞式压缩机依靠曲柄连杆系统工作, 可随时启/停, 满足大流量加氢站中FCEV的加氢随机性要求。

c. 卸气速度快。

活塞式压缩机采用变频技术,低进气压力时通过提高转速,增大流量,加快槽车卸气,从而提高加氢站的整体工作效率。

d. 槽车利用率高。

活塞式压缩机吸气能力强,槽车压力仅有2 MPa也可进气,隔膜压缩机需要槽车压力4~6 MPa才可进气, 这将使槽车的氢气利用率提高16.1%~21.5%(20 MPa、18 m3的槽车),同时降低氢气运输成本。

e. 安全性好。活塞式压缩机容易实现变频技术,通过调整转速,可防止出现高进气压力时流量过大引起的瓶组超压风险[5],确保加氢站的安全运行。

2.1 高压氢气物性计算模型

由于氢气加注压力较高,对宽工况压缩机进行性能分析时不能将其看作理想气体,需要按照实际气体情况进行分析。

实际气体状态方程为:

2.2 宽工况氢压机热力分析模型

鉴于加氢站压缩机要求能够在结构一定的情况下,实现进排气压力宽范围变化。

因此,根据两相邻级的气缸工作容积关系,可知级间压力的表达式为:

针对宽工况氢压机,所建立的热动力分析模型计算流程如图1所示。

图1 宽工况氢压机热动力分析模型计算流程

2.3 活塞式压缩机方案设计与分析

2.3.1 压比与级数

宽工况下的加氢站压缩机工作模式不同于固定工况压缩机。

它的吸气压力不断降低,导致总压比时刻变化。

按压缩机最大总压比ε=87.6/2.1=41.7计算,若按四级压缩等压比分配,每级压比为2.54,若按三级压缩等压比分配,每级压比为3.47。从压比数值上看似四级压缩较为合适,但考虑宽工况后实际情况并非如此。

图2所示为排气压力87.5 MPa下的活塞式压缩机, 在不同槽车压力下进气时三级压缩和四级压缩的压比分布。

可以看出,四级压缩时,单级最高压比接近2.9,而三级压缩时,单级最高压比为3.9。

当进气槽车压力较高时,四级压缩和三级压缩的末级压比都趋近1.0,四级压缩时甚至后两级的压比都变为了1.0,这意味着此时主要是压缩机的前两级在工作。

虽然三级压缩出现了较高的单级压比,但这些工况在全工况中所占比例较小,仅在极限工况附近出现。

对于加氢站压缩机,无论采用三级压缩还是四级压缩,级与大气之间的填料部分最高密封压差完全相同,所以四级压缩方案在密封方面的优势并不显著。

此外,级数越多,结构越复杂,附属零部件也越多,因此加氢站活塞式压缩机采用三级压缩较为合适。

图2 活塞式压缩机在不同进气压力下的压比分布

此外,加氢站压缩机压比分配不同于一般工艺压缩机,分析图2可知,在三级压缩方案下当槽车压力降低到4 MPa时末级压比才大于3.0, 说明其末级在高压比工况下的工作时间较短,因此末级可取较高的压比。

2.3.2 结构形式

常见的压缩机结构形式有立式、卧式及角度式等。

本方案中压缩机采用2列构造,考虑到活塞式压缩机的密封要求较高, 建议采用立式结构。立式结构的气缸中心线垂直于地面,故气缸(或缸套)镜面不承受活塞组件的压力,十字头滑道也不承受十字头组件的重力,气缸、活塞环和填料磨损最小且均匀,气体密封条件最佳。

在确定活塞式压缩机气缸形式时,要兼顾气体力和活塞杆的强度,适当调整压比分配,防止出现过大的气体力和气体力正负幅值差异;

还要降低密封压差,尽量得到有利于连杆润滑的气体力分布。

经过分析,采用第1级双作用,第2、3级正级差气缸, 能够避免活塞杆直径和缸径过于接近,有利于减小余隙容积。

图3为排气压力为87.5 MPa时活塞力(气体力)分布情况,可以看出,大部分工况点活塞力分布都有正有负,活塞力最大正负幅值差异较小。

图3 三级压缩活塞式压缩机气体力分布

2.3.3 电机功率与流量

所谓平均流量,是指加氢过程中的加氢总量除以加氢过程的总时间。

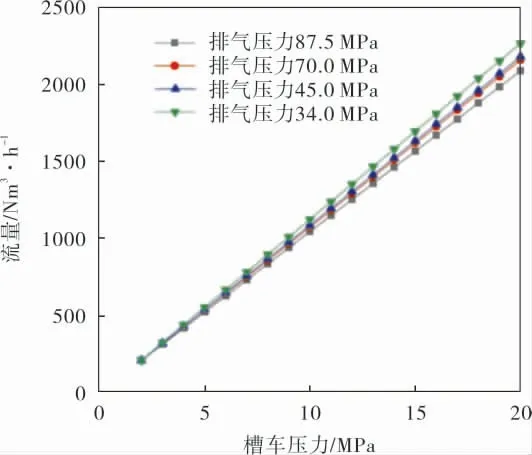

如图4所示,在固定转速1 000 r/min下工作, 不同排气压力下的流量基本相同,平均流量约为857 Nm3/h,但功率消耗则差别很大。

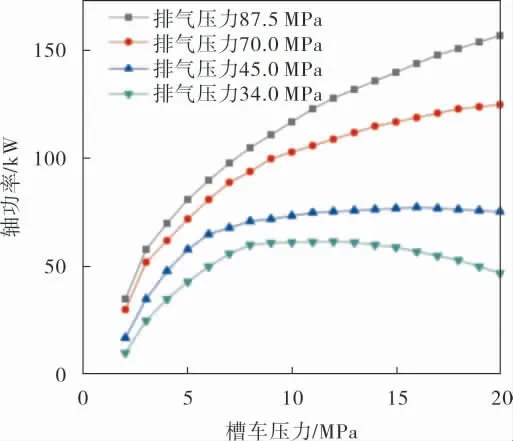

如图5所示,在固定转速1 000 r/min下工作,排气压力越高,功率越大,最高可达150 kW以上, 然而压缩机在大功率下的工作时间很短,只有5、6个工况点的轴功率要求在150 kW左右。

如果选用150 kW的电机,则会出现“大马拉小车”的现象。

因此,通过变频技术,短时间改变转速调整流量, 选用小功率但适合大范围工况的变频电机,即可充分发挥电机的使用效率。

图4 活塞式压缩机1 000 r/min下的流量分布

图5 活塞式压缩机1 000 r/min下的轴功率分布

图6为132 kW最大电机功率活塞式压缩机的流量分布。由图6可知,排气压力45.0 MPa下,当槽车压力降低至12 MPa时流量才从2 000 Nm3/h开始降低,当槽车压力降至2 MPa时达到最小流量;

排气压力87.5 MPa下,槽车压力20 MPa时流量随槽车压力从1 750 Nm3/h开始降低,槽车压力降低至5 MPa后,与45.0 MPa排气压力曲线重合。

计算得到其平均流量约为1 053 Nm3/h,相比定转速1 000 r/min时的平均流量,提升了约23%。

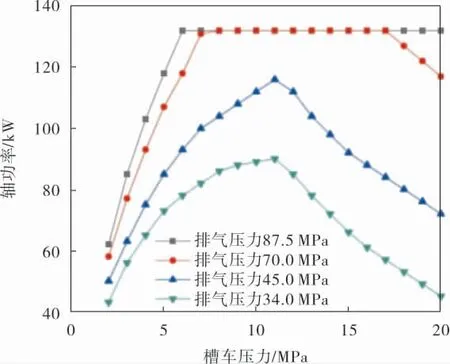

图7、8为压缩机的轴功率与转速分布。

排气压力45.0 MPa时, 随着槽车压力的下降轴功率与转速均增大,当槽车压力降至12 MPa时电机功率开始下降,转速达到最大;

排气压力87.5 MPa下,当槽车压力降至5 MPa时轴功率开始下降, 转速达到最大。

可见,当槽车压力降低至一定水平时,限制轴功率的是电机转速。

由图8可知,当电机转速相对较高(800~1 500 r/min)时,有利于提高电机工作效率。

因此,132 kW的变频电机是合适的。

图6 132 kW电机功率活塞式压缩机的流量分布

图7 132 kW电机功率活塞式压缩机的轴功率分布

图8 132 kW电机功率活塞式压缩机的转速分布

由上述分析可知,加氢站压缩机的电机最大功率可小于所需最大轴功率以提升全工况下的电机效率,但具体数值应按实际工作情况经过计算后决定,同时还需考虑启动等因素[8]。

3.1 活塞式压缩机相对隔膜式压缩机更适合大流量70 MPa加氢站,在流量、槽车利用率、启停等方面具有优势。

3.2 70 MPa加氢站用活塞式压缩机级数选取需考虑宽工况下的要求,因可接受瞬间出现的较高压比,宜采用三级压缩方案,末级可取较高的压比;

其结构形式主要受密封问题影响,建议采用立式2列结构, 其中第1级双作用, 第2、3级正级差。

3.3 由于宽工况特性, 压缩机可采用变频电机。在保证流量满足要求的前提下, 可适当改变转速,转速随进气压力降低而升高,从而降低轴功率,选取较小功率电机。

经过分析,当平均流量为1 000 Nm3/h,排气压力为87.5 MPa,槽车压力为20 MPa 时,转速为800 r/min,槽车压力降低至5 MPa时,转速达到最高值1 500 r/min;

当排气压力为45.0 MPa,槽车压力为20 MPa 时,转速为850 r/min,槽车压力降至12 MPa时转速达到最高值1 500 r/min。

推荐文章

- 大学生违规检讨书范文【三篇】:学生通用检讨书10000字

- 2018年农村青年入党申请书 2018农村青年入党申请书【五篇】

- 【小学二年级描写春天的作文500字】 小学二年级描写夏天的作文

- 安徽省宿州市埇桥区天气 安徽省宿州市埇桥区兴农供销集团有限责任公司招聘公告

- [河北省2018上半年教师资格考试面试成绩查询入口【已公布】]2018中级会计成绩查询

- 【2018上半年广东教师资格面试成绩查询入口【已公布】】2018中级会计成绩查询

- [上班早退检讨书]员工早退检讨书怎么写

- 江苏省中国科学院植物研究所2018专业技术岗招聘启事:中国科学院植物研究所

- 【2018年9月山东全国计算机等级考试网报时间:6月19日】2018年9月全国计算机等级考试

- [澳洲188C投资移民政策]投资移民加拿大条件