黑岱沟露天煤矿拉铲倒堆工艺过地堑影响区剥离方案

来源:优秀文章 发布时间:2023-01-23 点击:

唐晓骞

(神华准格尔能源有限责任公司 黑岱沟露天煤矿,内蒙古 鄂尔多斯 010300)

在现有露天开采相关研究中,一般认为与单斗卡车工艺相比,拉铲倒堆工艺对作业面的要求相对严格,其主要适用于近水平煤层或缓倾斜煤层,对于局部地质变化剧烈的地质构造区适应性差。因此研究学者往往认为拉铲与常规挖掘设备相比是“非机动灵活”类大型矿用机械[1-2]。黑岱沟露天煤矿经过长达10 余年的生产总结,认为有必要对这种认识在一定程度上进行修正,拉铲倒堆作业过程中受其体积及结构的限制,其必须始终在平台上作业,因此只要保证拉铲站立区域的平整程度达到要求即可。遇到局部煤层急剧下陷等特殊工程条件时,单斗-卡车受道路坡度限制难以布置,拉铲反而具备一定的优势。针对拉铲作业程序,同时深入分析地堑影响区对拉铲作业影响程度,提出在受地质构造影响的前提下拉铲倒堆系统的剥离设计方案,并开展工程实践。经地堑影响区工程实践证明,拉铲可适应一定尺度条件下的地质构造变化,其研究成果可应用于类似工艺的设计和生产实践中,极大地扩展了拉铲倒堆工艺的适用范围。

为提高黑岱沟露天煤矿第2 条区勘查程度,黑岱沟露天煤矿对第2 条区的西部进行了补充勘探工作。根据地堑影响区域补勘地质资料可知,地堑影响的2 个主要断层为DF5与DF6,其中DF5断层倾向与抛掷爆破高台阶坡面方向逆倾,对高台阶稳定性影响较小,而DF6断层倾向与抛掷爆破高台阶坡面方向顺倾,对高台阶稳定性影响较大。

通过对垂直于高台阶工作线方向的22 组剖面分析可知:正断层DF6主要发育范围在第3 幅采掘带剖面5~剖面8 之间与第4 幅采掘带剖面9~剖面17 之间。

基于22 组剖面分析,统计DF6断层面与其所在采掘带抛掷爆破台阶坡顶线的距离。在第3 幅,DF6断层面与高台阶坡顶线距离38.95~83.24 m,断层面逐渐远离高台阶坡面,在第4 幅,DF6在第9 剖面处与高台阶计划坡顶线几乎重合,然后逐渐远离高台阶坡面,至第14 剖面后,由于断层在平面上出现摆动,断层面又逐渐与高台阶坡面接近。由于DF6断层倾向与高台阶坡面顺倾,因此,当其所发育采掘带的前1 幅形成采空区后,在失去前方岩土体支挡的情况下,极易沿断层破碎带发生片帮,严重影响高台阶下部采剥设备作业安全[3-5]。根据第3 幅与第4 幅采掘带DF6断层面与高台阶坡顶线的距离分析可知,DF6断层对第3、第4 幅采掘带高台阶边坡稳定性均存在影响,但其在第4 幅中与高台阶坡顶线的距离较小(0~34.32 m),因此,对第4 幅采掘带高台阶稳定性的影响更严重。基于上述分析,提出地堑影响区域抛掷爆破高台阶剥离方案。

1)方案1。为了减小DF5与DF6断层对抛掷爆破高台阶稳定性的影响,避免断层附近破碎带引起高台阶大面积片帮或滑坡,确保生产安全,从中部出入沟~第9 剖面,第2、第3 幅采掘带合并为170 m 抛掷爆破,第9~第17 剖面,第3、第4 幅采掘带合并为170 m 抛掷爆破。

2)方案2。从中部出入沟~北端帮,第2 幅抛掷爆破宽度135 m(第2 幅85 m+第3 幅50 m 合并抛掷爆破,爆破宽度135 m 根据回采DF5上盘下陷部分煤层时采煤设备作业所需要的最小宽度确定),第3 幅抛掷爆破宽度120 m。

3)方案3。第2 幅抛掷爆破宽度调整为115 m,第3 幅抛掷爆破宽度85 m。按此方案进行抛掷爆破,可将DF5与DF6断层影响区包含在第2 幅和第3 幅(合计抛爆宽度200 m)2 个采掘带内,减少了断层影响的采掘带数量,有利于原煤生产顺利接续和计划产量的完成。

4)方案4。根据黑岱沟露天煤矿采场剥采工程现状与地堑影响区断层产状特征,在不具备调整抛掷爆破宽度的时空条件下,为了确保生产安全与原煤生产接续,并且不会使露天矿年度生产剥采比、原煤开采成本等计划技术经济指标发生较大波动,第2 幅采掘带仍维持正常抛爆宽度85 m,同时为了避免DF5断层破碎带引起高台阶大规模片帮或滑坡,第2 幅抛掷爆破高台阶穿孔时,后排增加2 排松动孔,对相邻的第3 幅采掘带高台阶边坡进行形态修整;

第9~第17 剖面之间的第3、第4 幅采掘带合并为170 m 抛掷爆破,以消除DF6断层对高台阶边坡稳定性的影响。

2.1 地堑影响区抛掷爆破方案剥离量

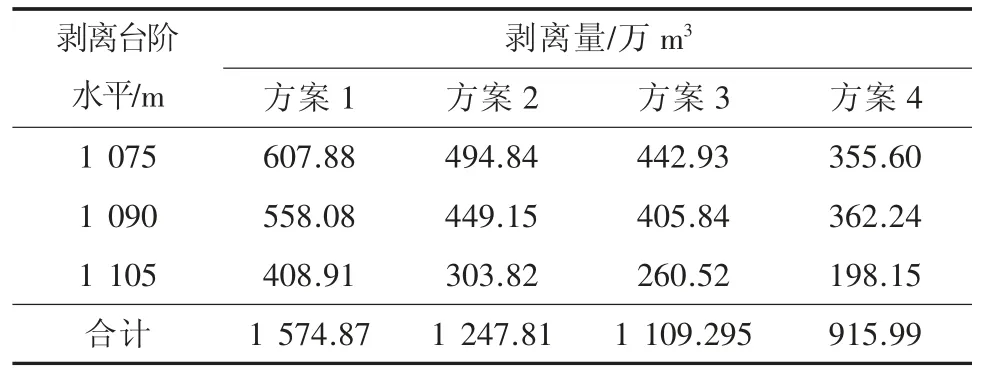

综合考虑地堑影响区域断层特征及发育范围,提出4 种高台阶及上部单斗台阶剥离方案,并进行抛掷爆破高台阶剥离方案。各方案剥离量见表1。

表1 各方案剥离量

由于DF6断层影响抛掷爆破高台阶边坡稳定性,因此,从安全角度考虑,“中部出入沟~第9 剖面,第2、第3 幅采掘带合并为170 m 抛掷爆破”无疑是最佳的,但是,第2、第3 幅2 个采掘带合并抛掷爆破,将导致爆破震动大、有效抛掷率降低、单斗-卡车辅助工程量大、生产组织复杂、年度原煤计划产量缺乏保障等问题,尤其受采场采剥现状影响,时间和空间条件有限(按自营设备月剥离能力450万m3/月计算,至少需要工期3.5 个月),难以实现。

考虑满足DF5上盘下陷部分采煤空间条件的需要,方案2 将第2 幅85 m 与第3 幅50 m 合并为135 m 抛爆,自营上部单斗设备需要完成的剥离工程量约1 247.8 万m3,按自营设备月剥离能力450万m3/月计算,需要工期2.8 个月,实现难度也较大。方案3 为第2 幅抛爆宽度调整为115 m,此方案在高台阶抛爆后仅保留单斗-卡车最小工作平盘宽度(95 m)的条件下,需要自营设备完成的剥离量为1 109.3 万m3,考虑到拉铲检修期间,上部单斗-卡车自营设备能力不足450 万m3/月,预计工期2.5 个月,这样第2 幅抛爆宽度115 m 虽然具备实施条件,但对现场组织管理能力要求苛刻。

在上述调整第2 幅抛爆宽度170、135、115 m 方案均难以实现的情况下,只能考虑第2 幅仍按正常宽度85 m 抛爆,受现场实际工程现状限制,抛爆后抛掷爆破高台阶顶盘保留95 m 宽时,自营设备需要完成的剥离工程量为916.0 万m3,需要工期仍要超过2.0 个月,只能考虑将部分剥离任务交由外委施工单位完成,以解决由于自营剥离设备能力不足的问题。与方案1、方案2、方案3 相比,方案4 的安全性差,无法满足安全生产需要。

因此,对于第9 剖面~第17 剖面之间的第3、第4 幅采掘带,“2 幅合并170 m 抛掷爆破”方案无疑是最佳的,但是,考虑到北端帮又原煤破碎站群与剥离运输通道,为了降低大规模抛爆对北端帮的不利影响,可将第2、第3 幅合并爆破宽度调整为115 m,剥离此部分抛爆爆堆时,在下1 幅高台阶坡底保留部分剥离物(宽度30 m)作为安全缓冲区,以预防高台阶片帮影响下部采剥作业安全,因此方案3 为最佳方案。

2.2 剥离工艺

为准确地分析过地堑影响区域对拉铲作业的影响,必须建立一套清晰分明,有依有据的分类标准。研究以拉铲典型作业工程条件与地堑影响区域特殊工程条件的差异性分析为基础,依据工程条件对“拉铲走行作业、作业安全性、抛掷爆破效果”的影响将地堑影响分为“无影响、轻微影响、中等影响、严重影响”4 个级别。工程条件对拉铲作业影响程度分析见表2。

表2 工程条件对拉铲作业影响程度分析

通过对地堑影响断层特征分析,地堑影响区对拉铲影响程度为中等,因此拟定采用如下2 种方案:①方案1:地堑影响区域所有采掘带采用拉铲倒堆工艺;

②方案2:地堑影响区域第2、第4 幅采掘带采用拉铲倒堆工艺,第3 幅采用单斗-卡车工艺。

2.2.1 原煤损失量

地堑影响区域DF5断层落差较大,导致煤层严重下陷,下陷后的煤层开采存在较大困难。

黑岱沟露天煤矿拉铲作业时,是将煤层顶板以上一定厚度的剥离物倒堆排弃至上1 幅采掘带的采空区[6]。受拉铲作业规格、采场空间条件及原煤生产接续时间的限制,当地堑影响区域所有采掘带均采用拉铲倒堆工艺时,将导致部分煤炭资源无法采出[7-8],剖面5 第3 幅抛爆后拉铲作业示意图如图1。

图1 剖面5 第3 幅抛爆后拉铲作业示意图

基于所构建的三维矿床地质模型,计算地堑影响区域第3 幅采用拉铲倒堆工艺时,受DF5断层影响损失的煤炭资源量约98.78 万t,按吨煤销售利润100 元/t 粗略计算,将导致企业直接销售利润损失9 878 万元。DF5断层影响损失煤量见表3。

表3 DF5 断层影响损失煤量

2.2.2 拉铲倒堆作业量

地堑影响区域断层导致煤层下陷(DF5、DF6形成地堑区域),局部最大落差达到31.93 m(垂直于吊斗铲倒堆工作线剖面5),若地堑影响区域采用吊斗铲倒堆工艺,为了减少煤炭资源损失,则拉铲倒堆后形成的排土堆应尽可能不压覆下陷煤层[9-10]。

按上述原则,同时考虑拉铲倒堆作业规格、升降段走行坡度限制等因素,基于垂直于拉铲倒堆工作线的第3~第14 剖面,设计过地堑影响区域第3 幅采掘带拉铲倒堆站立水平高度。

在地堑影响区域拉铲倒堆站立水平设计平面图(图略)基础上,确定各剖面拉铲站立水平高度、倒堆作业截面积及单斗-卡车辅助剥离断面积,经计算地堑影响区域第3 幅采掘带拉铲倒堆作业量(形成的排土堆不压煤情况下)约78.0 万m3,单斗-卡车辅助剥离量约192.5 万m3(非扩展平盘量)。按上述方法,依次设计第3~第15 剖面压煤情况下拉铲站立水平高度,并计算各剖面倒堆作业截面积及单斗-卡车剥离断面积,经计算地堑影响区域第3 幅采掘带拉铲倒堆作业量(形成的排土堆压煤情况下)约139.2 万m3,单斗-卡车辅助剥离量约106.1 万m3(非扩展平盘量)。

综上分析,若第2,第3 幅合并170 m 爆破,自营设备需要完成的剥离工程量1 574.9 万m3,若第2幅爆破宽度135 m,自营设备需要完成的剥离工程量为1 247.8 万m3,结合采场现状工程位置、自营剥离设备能力、采煤接续等方面分析,在时间、空间上均难以实现。若第2 幅按85 m 宽度爆破,自营设备需要完成的剥离工程量916.0 万m3,该方案由于安全性较低,因此不进行考虑。第2 幅爆破宽度115 m,自营设备需要完成的剥离工程量为1 109.3 万m3,虽然仍存在一定的困难,但如果加强现场生产组织管理,方案的可行性较高。第3 幅抛掷爆破高台阶如果采用拉铲倒堆工艺,在确保拉铲倒排形成的排土堆不压煤的情况下,拉铲倒堆作业量约78.0 万m3,单斗-卡车剥离量192.5 万m3,但由于断层导致煤层下陷严重,在兼顾拉铲卸载高度、作业效率及倒排空间限制的情况下,拉铲站立水平局部平均厚度仅3.5 m,并且需要沿工作线方向多次升降段作业,拉铲作业条件恶化,严重影响原煤生产接续;

若不考虑回收下陷部分的煤炭资源,拉铲按正常区域倒堆作业,拉铲倒堆作业量约139.2 万m3,单斗-卡车辅助剥离量月106.2 万m3,但将造成约98.8 万t 原煤无法采出,经济损失巨大。如果采用单斗-卡车工艺,则能充分发挥单斗-卡车工艺机动灵活的特点,基本上能够将DF5断层下陷部分的煤炭资源全部采出,经济效益显著。故推荐高台阶抛掷爆破采用方案3。

1)采用剖面分析法,确定地堑影响区域断层与抛掷爆破高台阶空间位置关系,从高台阶稳定性的角度,提出了4 种地堑影响区域抛掷爆破高台阶剥离方案。并对4 种高台阶剥离方案其对应的上部单斗剥离系统超前剥离工程量及剥离工期进行分析,确定了第2 幅采用抛爆宽度115 m 的高台阶抛掷爆破方案。

2)研究考虑到地堑区域,其采用不同的工艺对其煤层回采影响较大,因此对第3 幅采用拉铲工艺及单斗卡车工艺进行对比分析,并综合考虑现场实际情况,最终确定了地堑影响区域第2 幅、第3 幅采掘带抛掷爆破宽度115 m、85 m +第3 幅采掘带以单斗-卡车剥离工艺为主的地堑影响区域高台阶剥离方案。

3)以拉铲典型作业工程条件与地堑影响区域特殊工程条件的差异性分析为基础,将地堑影响进行了分级,确定拉铲适用区域。同时充分考虑拉铲与单斗卡车工艺间的灵活配合,拉铲可适应一定尺度条件下的地质构造变化,极大的扩展的拉铲倒堆工艺的适用范围。

猜你喜欢 剖面台阶断层 ATC系统处理FF-ICE四维剖面的分析中国科技纵横(2022年17期)2022-10-25页岩断层滑移量计算模型及影响因素研究*石油机械(2022年8期)2022-09-14如何跨越假分数的思维断层数学教学通讯·小学版(2022年4期)2022-05-29嘛甸油田喇北西块一区断层修正研究西部探矿工程(2022年2期)2022-02-14X油田断裂系统演化及低序级断层刻画研究非常规油气(2021年5期)2021-11-13革故鼎新 尘毒治理上台阶劳动保护(2018年5期)2018-06-05走在除法的台阶上数学大王·低年级(2017年9期)2017-09-18复杂多约束条件通航飞行垂直剖面规划方法北京航空航天大学学报(2016年6期)2016-11-16盱眙大云山汉墓填土剖面层的揭取与利用 考古信息展示大众考古(2015年9期)2015-06-26台阶小说月刊(2015年11期)2015-04-23推荐访问:剥离 露天 煤矿