L80-1石油套管表面缺陷产生原因分析及改进

来源:优秀文章 发布时间:2023-01-15 点击:

田相元,闫安庆,姚勇,冀鸰

(1.中国石油化工股份有限公司中原油田分公司,河南 濮阳 457001;

2.靖江特殊钢有限公司,江苏 靖江 214500)

石油套管的作用是支撑油、气井井壁,保证钻井过程和完井后整个油井的正常运行。随着石油工业的发展,地质条件日益苛刻,井下受力状态越来越复杂,拉伸、压缩、弯曲、扭转应力综合作用于管体,这对套管的质量提出了很高的要求。一旦套管由于某种原因而损坏,可能导致整口井的减产,甚至报废[1-11]。

在套管的各类缺陷中,裂纹类的缺陷危害性最大,应坚决杜绝。因为这类缺陷末端尖锐,容易在各种作用力下产生应力集中并扩展开裂,导致套管早期失效,一旦在钢管上发现这类缺陷,必须清除干净,否则只能做报废处理[12-15]。这里列举了生产过程中遇到的三种具有裂纹特征的缺陷,对其形貌特征进行了详细介绍,分析缺陷产生的原因并提出了一系列改进措施。

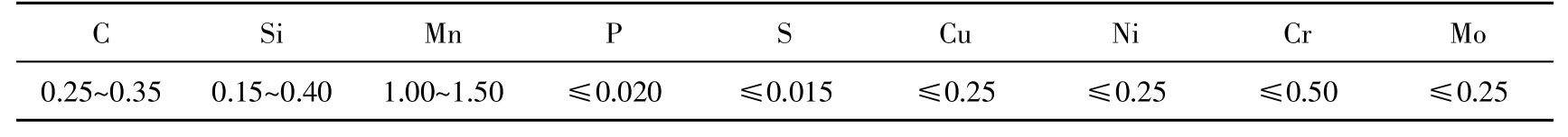

选用A牌号生产的L80-1套管的化学成分见表1。L80-1套管的生产工艺为:管坯加热→斜轧穿孔→PQF三辊限动芯棒连轧管机连轧→定径→冷床冷却→定尺锯切→淬火→回火→矫直→冷却→螺纹加工。淬火采用外淋+内喷的形式。

表1 L80-1套管的化学成分(质量分数) %

2.1 表面淬火裂纹

在对热处理后的L80-1套管进行探伤时,发现较高比例的内伤报警,对外伤修磨检验后发现其是裂纹类缺陷,长度1~2 cm。取金相试样进行微观组织分析,金相试样基体为典型的回火索氏体组织,裂纹垂直于钢管表面,从内侧向外侧扩展,裂纹刚正平直,末端尖锐,两侧有回火造成的轻微氧化,未观察到明显脱碳,裂纹起始位置无外折、夹杂物等初始缺陷[5]。

经现场调查,裂纹均出现于钢管同一侧距管端1 m的位置,检查了淬火加热炉、回火加热炉、淬火辊道等设备的相对应位置,均未发现异常,随后在现场跟踪生产时观察到该位置处的外淋水幕疏密不均,淬火时钢管表面温度差异肉眼可见。钢管表面冷却速度出现差异,组织转变也会不一致,马氏体转变时体积膨胀产生的组织应力极易导致淬火开裂[6]。

2.2 端面裂纹

在加工L80-1套管的螺纹时,发现有异常断屑情况,目视检测后发现端面存在肉眼难辨的纵向裂纹。对未加工螺纹的钢管进行逐支目视检测,也发现了同样的缺陷,缺陷比例约10%。随后在未加工螺纹的钢管端部取横截面试样进行了分析。该端面裂纹以纵向开裂为主,从内侧沿直径向外侧扩展,裂纹时断时续,末端尖锐,两侧有回火造成的轻微氧化,呈较典型的淬火裂纹形貌,严重时还会出现横向裂纹以及星形裂纹(图1),该裂纹和一般淬火裂纹不同的是两侧有时能观察到轻微脱碳现象,铣去1 mm后,脱碳消失。这可能是因为L80-1回火温度较高(约670℃),且端面裂纹接近表面处与回火炉内的气氛充分接触所致。

图1 L80-1套管端面星形淬火裂纹金相组织

端面裂纹缺陷非常细小,肉眼难以察觉,一旦加工螺纹后仍没有完全去除,存在很大的质量隐患及安全隐患,因此必须杜绝端面裂纹缺陷的产生。

经调查,现场为了提高淬火机的淬火均匀性,改善钢管弯曲和性能均匀性,提高了淬火机托辊转速,这样也间接提高了钢管淬火时外侧的冷却效率。钢管外侧马氏体转变产生的体积膨胀导致在钢管内侧形成极大的拉应力[7]。同时经数据统计发现,虽然同样都是A牌号坯料,但炼钢原料不同,成分差异也很大,尤其是采用电炉冶炼的钢坯中Cr、Ni、Cu、Mo等残余元素含量明显高于转炉,这会直接导致钢管裂纹敏感性提高。

2.3 裂纹状外折

在为热轧状态的L80-1套管进行探伤时,发现较高比例的外伤报警,对外伤修磨检验后发现缺陷十分细小,肉眼几乎难以察觉,长度较长,约20 cm,形似纵向微裂纹,但与钢管轴线呈约5°夹角,并与钢管表面有一定角度,L80-1套管表面外折宏观形貌如图2所示。取金相样进行了微观组织分析,L80-1套管裂纹状外折金相组织如图3所示。基体为热轧后的铁素体网与珠光体,缺陷深约0.35 mm,与钢管表面呈约30°夹角,裂纹内有氧化层,氧化层边缘有高温余热下不充分氧化造成的氧化质点(毛管穿轧变形温度1 200℃左右),外侧脱碳较重,可看出高温变形形成的“流线”,内侧脱碳较轻,与正常基体脱碳层深度基本一致,以上形貌呈较典型的折叠特征。与一般折叠不同的是,缺陷底部较狭窄,但与坯料裂纹和加热裂纹的尖锐形貌又有所不同,应该是管壁较薄、总变形量较大所致。

图2 L80-1套管表面外折宏观形貌

图3 L80-1套管裂纹状外折金相组织

经探伤数据统计发现,该类缺陷的报警信号往往呈一定的规律性,如2个或3个缺陷在同一支钢管上发现时,往往间距相近,探伤信号角度也较固定。裂纹状外折缺陷在不同厂家坯料轧制的不同品种上均时有发生,并且一般会在同一时期轧制的钢管上集中出现。随后对穿轧工序进行了重点跟踪,发现该类缺陷出现的时期,薄壁CrMo钢、P9、13Cr等高合金钢生产量较多,穿孔辊表面磕碰伤较严重,两者在时间上具有较明显的对应关系。因此推断该类缺陷是由于穿孔辊表面存在较严重的磕碰伤,在坯料上轧出凸点,在后续穿管及轧制过程中压入钢管表面后形成的。

淬火裂纹一方面是由于淬火时冷却不当造成的,另一方面与材料本身的裂纹敏感性也有关系。针对上述表面淬火裂纹及端面裂纹,采取了如下改进措施:

(1)疏通淬火机喷嘴,改善外淋冷却均匀性;

(2)适当降低C元素含量,降低淬火时马氏体转变造成的组织应力以及淬火后马氏体的硬度,从而降低材料裂纹敏感性;

(3)针对电炉冶炼钢坯残余元素含量较高的特点,适当降低Mn含量。

以上措施完全实施后,表面淬火裂纹及端面淬火裂纹得到了有效控制,迄今为止未再次发现,并且因为没有降低淬火强度,保持了淬火设备的冷却能力,确保了无缝钢管性能均匀性和平直度。

对于穿孔辊磕碰伤造成的细小外折裂纹,加强了穿轧工序的监控,控制过钢量,提高穿孔辊检验频率,利用更换规格等空档对穿孔辊进行检查与修磨,缺陷发生率显著降低。

通过对以上三种缺陷的宏观、微观组织分析,位置分布统计,并紧密结合现场生产与探伤情况,对缺陷产生原因进行了准确定位,采取的改进措施切实有效,使缺陷发生率得到了控制,确保了套管产品的质量与使用安全。

猜你喜欢 脱碳端面淬火 合金元素对钢脱碳过程的影响金属热处理(2022年5期)2022-11-17钢铁加热时的脱碳金属热处理(2022年5期)2022-11-17一种连体式硅橡胶按键加工用注塑模具橡塑技术与装备(2022年10期)2022-10-03天然气脱碳系统运行中存在的问题及研究科教创新与实践(2022年2期)2022-04-20水溶性淬火介质KR9180在弹条扣件淬火中的工艺试验金属热处理(2022年4期)2022-04-19淬火介质浓度对45钢淬硬层深度及组织性能的影响大型铸锻件(2022年2期)2022-04-08实战“淬火”政工学刊(2021年12期)2021-12-22高温烧损法控制弹簧钢脱碳层厚度的工艺实践安徽冶金科技职业学院学报(2021年2期)2021-07-09一种采暖散热器的散热管安装改进结构中国建筑金属结构(2018年6期)2018-08-31一种面板复合辅助工具科技创新导报(2016年29期)2017-03-15推荐访问:套管 缺陷 表面推荐文章

- [高考励志:倒计时冲刺语录] 高考倒计时励志语录

- 2018江苏高考成绩查询入口,点击进入:江苏高考2018成绩查询

- [英语阅读:细数英语中那些出口的汉语]带汉语的英语阅读视频

- 双语阅读:英文吐槽“变凉”的天气_喜剧中心吐槽大会2018

- 2018年福建高考成绩查询网址:http://www.eeafj.cn/:2018福建二建成绩查询

- 小学五年级下册语文阅读理解练习题五道_5年级下册语文书人教版

- 河北教育考试院2018高考查分_福建教育考试院网2018年高考查分系统

- 2018年山西省拟录用公务员公示 [2018年浙江瑞安市各级机关公务员拟录用人员公示(五)]

- 好舌头绕口令 [英语绕口令:挑战你的舌头]

- [2018福建高考成绩什么时候可以查询] 2018中级会计成绩查询