AC514发动机非调质钢连杆试验研究

来源:优秀文章 发布时间:2023-01-15 点击:

邓向阳 林俊 李仕超 谢有 朱飞

(中天钢铁集团有限公司,常州 213011)

发动机连杆是发动机的重要零件,对材料要求很高,以往发动机连杆材料大多用调质钢制造,目前调质钢连杆大多被非调质钢代替,不仅提高了连杆的装配精度,还省去了一道费时、高能耗、高污染的热处理工序,节约了能源,提高了生产效率[1]。

用于发动机连杆制造的非调质钢钢种有中碳MnV、高碳MnV 系列非调质钢,按抗拉强度区分750~850 MPa,代表钢种有35MnV、40MnV;

强度为 850~950 MPa 的代表钢种有 36MnV、38MnV、C70S6、C70S6BY。据最新统计,在这些钢种中C70S6 钢的用量最大,占非调质钢用量的60%[2],是目前制造发动机胀断连杆的最主要材料。

本项目以高碳MnV 系非调质钢为研发目标,首先开发C70S6 连杆用非调质钢,应用于国内某知名汽车发动机厂D19(AC514)发动机连杆。

2.1 试验用钢牌号及化学成分

试验用钢牌号为C70S6,试验用钢牌号及化学成分如表1 所示,碳当量要求0.88%~0.97%。

表1 试验用钢牌号及化学成分(质量分数) %

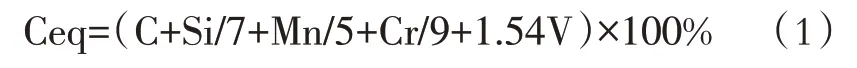

碳当量按公式(1)计算。

式中,Ceq 为碳当量;

C 为 C 质量分数;

Si 为 Si 质量分数;

Mn 为 Mn 质量分数;

Cr 为 Cr 质量分数;

V 为 V质量分数。

2.2 试验用钢的技术要求

采用电炉冶炼,经LF(精炼炉)精炼和VD(真空处理炉)真空处理。连铸坯中心疏松≤2.0 级。非金属夹杂物按表2 要求。热轧圆钢规格为Φ42 mm,以滚磨状态交货,轧材奥氏体晶粒度要求优于5 级。钢材表面要求探伤,表面缺陷深度≤0.3 mm;

超声探伤标准按GB/T 4162—2008《锻轧钢棒超声检测方法》[3]执行,合格级别为 B 级[4]。

表2 非金属夹杂物要求 级

3.1 试验用钢的冶炼成分

试验用钢在中天特钢电炉厂进行,采用90 t 电炉冶炼,经LF 精炼和VD 真空处理,共冶炼2 炉,炉号为685、686。其中难控元素S 主要通过电炉出钢过程添加硫铁,然后LF 过程补喂硫线,控制VD 过程的S 损耗,VD 真空处理后不需要再补加[5]。N 元素的控制,主要是通过LF 炉添加钒氮合金,VD 真空后喂入氮锰线来控制[6]。

试验用钢的熔炼化学成分检验结果如表3 所示。从熔炼成分检验结果看,试验用钢的化学成分和碳当量符合内控技术指标。同时分析了德国乔治马林钢厂和国内其它钢厂C70S6 钢材的化学成分和碳当量,也列入表3。

表3 试验用钢和对比钢的化学成分(质量分数) %

3.2 连铸坯的低倍形态及化学成分偏析

连铸坯的规格为220 mm×260 mm 矩形坯。为改善连铸低倍质量,连铸过程采用慢拉速(0.70 m/min),低过热度(15~30 ℃),大的电磁搅拌电流(末端搅拌电流为400 A),并采用国际先进的脉冲磁致振荡技术(PMO),低倍缺陷评级如表4,低倍评级符合技术要求。

表4 低倍评级情况 级

铸坯偏析情况委托上海大学材料学院进行分析,本次检测采用11 点取样检测,从铸坯中心向铸坯两侧每隔3 cm 取1 个检测点(图1)。为提高准确度,在距离中心1.5 cm 处(两侧)加取2 点,共11点,并采用碳硫分析仪对C、S 成分进行检测,结果如图2、表 5 所示。

图1 铸坯偏析取样示意

图2 铸坯偏析结果

表5 连铸坯的碳硫偏析指数(CS仪)

4.1 试验用钢的轧制

试验用钢在中天特钢小棒线生产,该生产线配备德国KOCKS 机组,可以保证轧材的尺寸精度和表面质量。

试验钢用炉批号为686 的钢坯,首次轧制6支,轧制规格为Φ42 mm,成材为4.13 t。

为减轻材料偏析,均匀材料组织,此次生产C70S6 采用高温扩散加热工艺,过钢节奏参考轴承钢轧制工艺,现场设定轧制节拍为120 s/支,轧制钢坯在炉时间为5 h,在加热Ⅰ段及均热段高温区共经过3 h,加热温度控制在工艺上限为1 200~1 250 ℃。

开轧温度较高,钢坯在除鳞水后温度在1 130 ℃左右,当钢坯经过第一架轧机时,钢坯后半部温度在1 110 ℃左右,剪切温度在410~505 ℃。

为提高表面质量,并防止出现心部贝氏体、马氏体等异常组织,轧制采用控轧控冷工艺。

考虑滚磨工序,尺寸控制在Φ42.2~Φ42.6 mm 范围之内,滚磨按单边0.2 mm 进行,滚磨后实际尺寸约Φ41.8~Φ42.2 mm,满足客户的尺寸精度要求。

4.2 硫化物的形态及能谱分析

试验用钢与国内知名钢厂材料进行硫化物形貌对比(图3、图4),从图片对比情况来看,试验钢材与国内先进钢厂等材料无明显差异。

图3 试验钢轧材硫化物形态

图4 对比钢轧材硫化物形貌(500×)

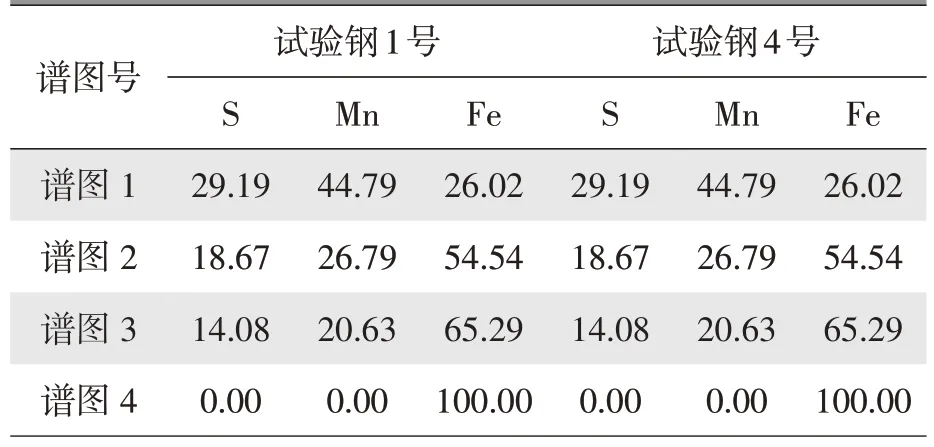

对试验钢硫化物进行了能谱分析,结果如图5、表6 所示,能谱分析结果显示,硫化物相结构为硫化锰。

表6 硫化物成分组成(质量分数) %

图5 硫化物能谱分析

为提高材料的切削加工性能,一般需要提高纺锤体状硫化物比例,而纺锤体状硫化物主要组成为:里层为氧化物核心,外层包裹硫化锰,因此下步还需要进一步对硫化物进行改质变性处理,以便提高纺锤体状硫化物的比例[7]。

4.3 轧材的气体含量测定

测定了轧材的气体含量(表7),N 含量平均145×10-6,O 含量平均9×10-6,符合技术要求。

表7 成品材气体含量对比 ×10-6

5.1 表面脱碳

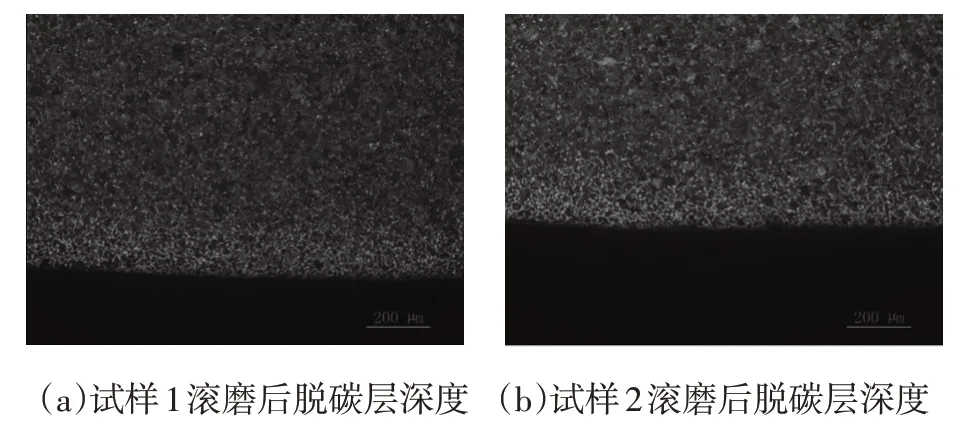

检查了钢材表面脱碳情况,由于本次轧钢生产采用高温扩散加热工艺,因此脱碳层偏深,达0.30~0.48 mm(图6)。经滚磨处理后脱碳层深度降低到0.09~0.11 mm(图7),同规格国内B 公司脱碳层深度0.14 mm。

图6 滚磨前脱碳层组织(100×)

图7 单边滚磨0.20 mm后脱碳层组织(100×)

5.2 C70S6试验材料的锻造工艺模拟试验

将试验材料(Φ42 mm 圆钢)分别加热到不同的锻造温度(1 180 ℃、1 210 ℃、1 240 ℃、1 300 ℃)保温30 min,改锻成Φ25 mm 棒料。终锻温度900 ℃左右,改锻后采用空冷和风冷2 种不同的冷却速度冷却,测定钢材的金相组织和力学性能[8]。同时选择了德国进口钢材和国内某企业钢材进行对比试验。

5.2.1 锻造工艺对锻件金相组织的影响

从不同锻造温度试样的金相组织来看,随着锻造温度的升高,奥氏体晶粒增大,铁素体析出量减少。对比风冷和空冷2 种冷却速度的金相组织,相差不大,冷却速度对金相组织的影响较少[9]。

试验钢和德国钢、国内B 公司的C70S6 钢对比,在1 210 ℃锻造风冷试样的金相组织,基本相差不大(图8)。

图8 不同生产厂1 210 ℃锻造后风冷试样的金相组织(500×)

5.2.2 锻造工艺对钢材力学性能的影响

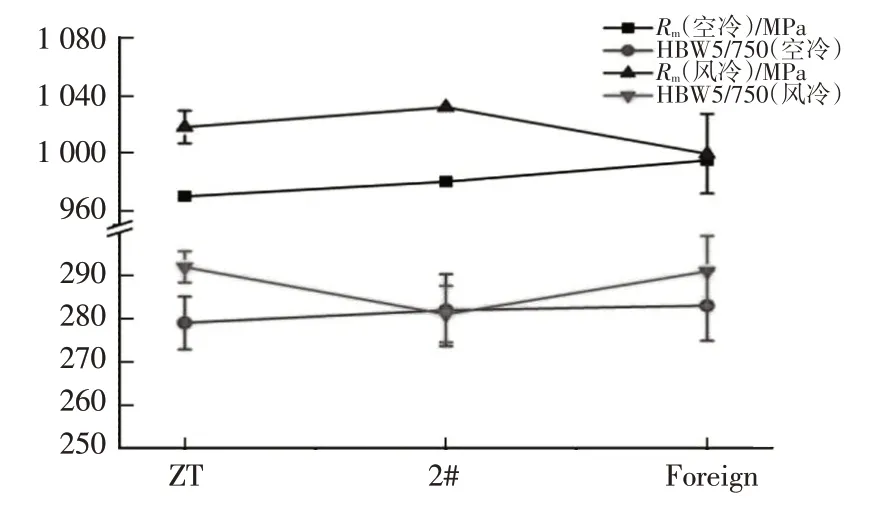

图9 是试验钢和对比钢不同锻造温度风冷试样的力学性能测试结果,图10 是不同锻造温度空冷试样的力学性能测试结果,从试验结果看,随着锻造温度的升高,2 种冷却速度的强度略有升高,韧性略有下降,但相差不大。图11 是试验钢和对比钢的2 种冷却(空冷和风冷)试样屈服强度、抗拉强度和硬度的对比,基本在同一水平。

图9 风冷——锻造温度对力学性能的影响

图10 空冷——锻造温度对力学性能的影响

图11 1 210 ℃锻打试样的抗拉强度与布氏硬度

6.1 连杆的技术要求及制造工艺

试制发动机连杆为国内某内燃机厂D19 发动机连杆,该连杆材料设计为C70S6,连杆的硬度要求为260~320 HBS 5/750/15,抗拉强度为950~1 080 MPa。材料规格为Φ42 mm,下料长度146 mm,坯料质量1.57 kg,连杆质量1.079~1.125 kg,材料利用率为68.7%。

连杆锻件的生产工艺如下:下料、感应加热、辊锻制坯、模锻成型、切边、空气冷却、强力喷丸、探伤、硬度检查、质量检查。

连杆的机械加工工艺如下:粗磨端面、精磨端面、辊锻制坯、模锻成型、切边(从辊锻制坯开始到完成锻件切边,时间为10~12 s)、空气冷却、强力喷丸、探伤、硬度检查、质量检查。

6.2 连杆的试制及检验

6.2.1 连杆锻件试制

首批投入试验材料2.10 t,生产锻件1 100 余件,锻造的加热温度1 210 ℃,终锻温度960 ℃。从辊锻制坯开始到锻件切边完成时间40 s,生产节拍10~12 s。锻后风冷,装箱温度连杆大头500 ℃,杆部460 ℃。

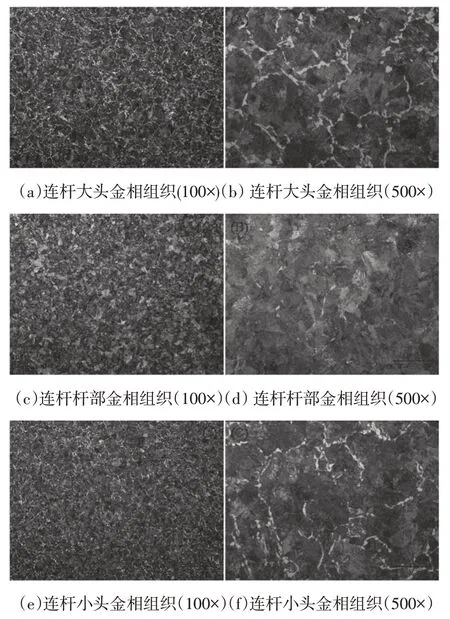

6.2.2 连杆锻件的金相组织

试制连杆锻件的金相组织为珠光体加少量铁素体,大小头部位铁素体析出量高于杆部,但<10%(图12)。表面有轻微的脱碳,深度在0.05~0.08 mm,满足技术要求。

图12 连杆的金相组织

6.2.3 连杆锻件的硬度

连杆的硬度要求为260~320 HBS 5/750/15,测试了25 件试制连杆锻件硬度,其硬度范围在281~296 HBS 5/750/15 之间,试验连杆的硬度符合产品要求且分布比较均匀。

6.2.4 连杆的强度

采用连杆整体拉伸,测定试验连杆最小横截面的抗拉强度,试验设备为德国兹韦克(Zwick Roell)Z600 型静态电子万能材料实验机,拉伸断面在连杆杆部,用图像扫描仪分析计算其断面面积为292.57 mm2。表8 是连杆整体拉伸断裂力及计算的连杆杆部强度,符合950~1 080 MPa 的技术要求。

表8 连杆抗拉强度对比

6.2.5 连杆的切削和裂解试验

试验连杆的切削工艺如下:锻件、探伤、粗磨两平面、精磨两平面、钻小头孔、镗小头孔、粗镗大头孔、半精镗大头孔、精铣搭子面、钻扩镗双孔攻丝、激光开槽、胀断连杆大头孔分开面、合装连杆、精铣两侧面、精磨两平面、半精镗大头孔、精镗大小头孔、珩磨大头孔、检验(连杆综合测量装置)、称重分组(符合图纸要求,打印质量标识)、合件清洗、装箱检验贮存[10]。

首批切削、裂解试验24 件,切削性能良好,胀断工序正常,裂解面没有发现任何缺陷,通过了用户的疲劳寿命检测。

a.通过对成分的精确控制、连铸采用慢拉速、低过热度、加大电磁搅拌力度、引进国际先进的PMO 技术和轧钢过程采用高温扩散加热及控轧控冷工艺,原材料的力学性能、组织均匀性得到了有效控制;

b.通过用户锻造工艺模拟对比、检测对比,中天特钢C70S6 试验钢材各项技术指标满足汽车发动机连杆要求;

c.应用于国内某知名内燃机厂D19(AC514)发动机连杆的试验表明,中天特钢C70S6 钢材工艺适应性良好,锻件性能稳定,切削性能良好,裂解工艺也满足要求。

d.试验钢的元素偏析及硫化物形貌还有进一步改善的空间,以进一步提升材料的质量水平。

猜你喜欢 脱碳硫化物锻件 合金元素对钢脱碳过程的影响金属热处理(2022年5期)2022-11-17钢铁加热时的脱碳金属热处理(2022年5期)2022-11-17大锻件热处理的特点金属热处理(2022年7期)2022-11-16天然气脱碳系统运行中存在的问题及研究科教创新与实践(2022年2期)2022-04-20锻件热处理ECRSG过程控制方法模具制造(2022年3期)2022-04-20高温合金机匣锻件改进研究锻压装备与制造技术(2021年4期)2021-09-07高温烧损法控制弹簧钢脱碳层厚度的工艺实践安徽冶金科技职业学院学报(2021年2期)2021-07-09数字超声探伤仪在锻件检测中的实际应用智富时代(2018年10期)2018-01-30数字超声探伤仪在锻件检测中的实际应用智富时代(2018年10期)2018-01-30水质中硫化物TTL—HS型吹气仪控制参数的优化绿色科技(2016年20期)2016-12-27推荐访问:连杆 发动机 试验