变换装置压差高的原因分析及应对措施

来源:优秀文章 发布时间:2022-12-07 点击:

王加磊

(呼伦贝尔金新化工有限公司,内蒙古 呼伦贝尔 021506)

呼伦贝尔金新化工有限公司(以下简称金新化工)变换装置选用高CO含量低水气比变换工艺,为抑制或减少甲烷化副反应引起的超温,借鉴粉煤气化高CO浓度原料气低水气比变换装置的设计及运行经验[1-2],变换炉采用青岛联信催化材料有限公司生产的QDB系列耐硫变换催化剂,装置于2011年5月建成投产。该装置为金新化工50万t/a以煤为原料合成氨装置的配套装置,是煤制气合成氨装置的重要组成部分,其主要任务是将制气装置(由3台BGL气化炉和1台壳牌气化炉组成)送来的粗煤气在合适的工艺条件下经钴钼系耐硫变换催化剂进行深度变换,制得合格的变换合成气,满足下游合成氨装置对合成气中H2的需要。本文针对该装置在运行过程中出现的变换炉压差过高的问题,进行了原因分析,并有针对性地提出了优化解决措施,对变换装置的生产维护以及同类装置的运行具有指导意义。

图1 变换装置工艺流程示意图

金新化工变换装置工艺流程示意图见图1。

BGL气化炉送来的粗煤气先进入2个并联的文丘里洗涤器进行洗涤,去除粗煤气中的焦油、煤尘、固体颗粒杂质。经过洗涤后的粗煤气进入洗涤分离器进行气液分离,分离后饱和粗煤气与壳牌气化炉产煤气一同进入到气气换热器管程,与第二变换炉(简称二变炉)出口变换气进行换热,温度升至220℃~250℃后,进入2台并联脱尘槽,利用脱尘槽中吸附剂将粗煤气中的煤尘、焦油等杂质再次进行脱除,降低粗煤气中杂质的含量。从脱尘槽出来的粗煤气进入3个串联的变换炉(分别简称一变炉、二变炉、三变炉),3台变换炉合计装填宽温耐硫变换催化剂180 m3,在催化剂作用下,粗煤气中CO与水蒸气发生变换反应,生成氢气和二氧化碳。出三变炉的变换气经一系列热回收之后,被冷却至40℃送入低温甲醇洗装置和液氮洗装置进行净化处理,为合成氨装置提供所需要的原料氢气。

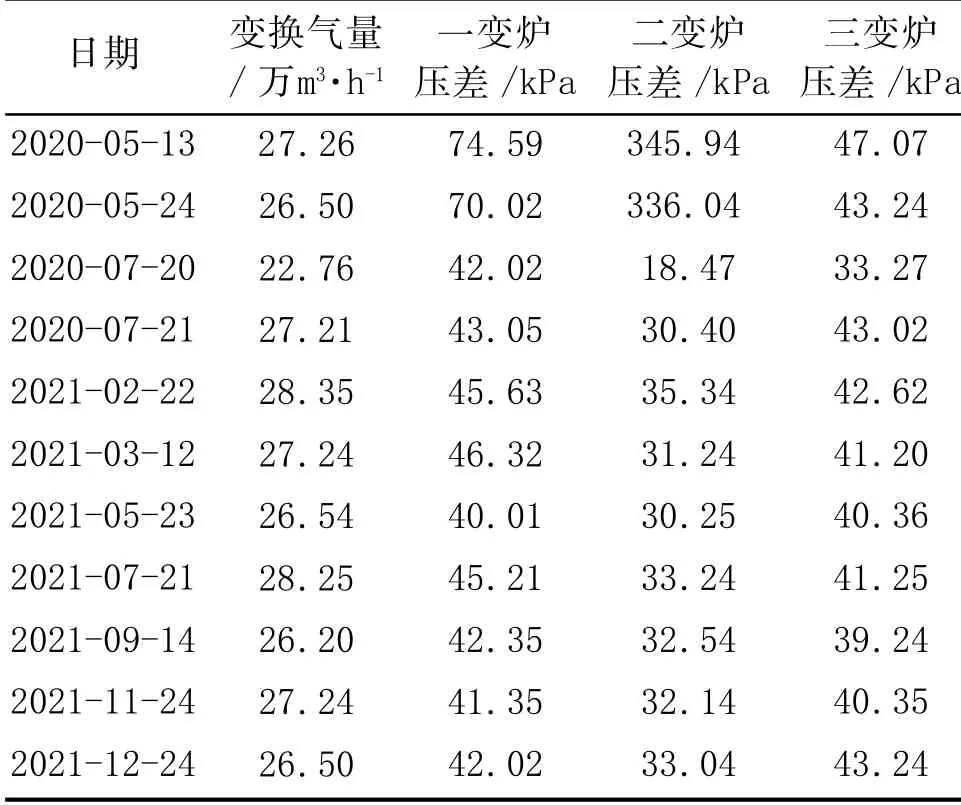

变换装置一、二变炉催化剂于2019年7月大修时整炉更换,三变炉催化剂于2016年7月整炉更换、并于2019年7月筛分更换25 m3。2019年7月大修更换催化剂投运后,变换催化剂运行数据见表1。由表1可知,一、二、三变炉压差分别由初期的42 kPa、50 kPa、31 kPa上涨至2020年3月的64 kPa、228 kPa和44kPa,出变换装置的CO体积分数(干基)由0.83%上涨至1.87%,严重制约着系统长周期高负荷运行。

表1 变换催化剂运行数据

3.1 催化剂部分失活

正常生产中,在相对稳定的状态下,定期测取平衡温距可以作为判断催化剂中毒程度和衰老进程的依据。若平衡温距接近或小于10℃,可以认为现有的变换触媒尚有能力富余,有潜力可挖,可以适当增加负荷,强化生产;

若平衡温距已接近30℃,则无潜力可挖,如强行增加负荷,会造成出口变换率过低而使CO含量超标及生产不经济。如触媒粉化严重,也可能出现平衡温距增大,应根据实际情况而定。

2020年在装置大修前,为了判断变换触媒是否需要更换,在满负荷运行时测取蒸汽/干气比(水气比,体积比)及干气组分,计算出的平衡温距见表2。由表2可知,变换催化剂出现部分失活的现象,一变炉和三变炉尤为明显,因为三变炉催化剂运行的年限已超过设计使用年限。

表2 变换平衡温距数据

3.2 开车导气过程易发生带液

开车初期,前系统在向变换装置导气时,由于导气的速率控制不均及管道和设备预热温度不足,导致煤气带液进入一变炉,对一变炉催化剂活性及使用寿命影响较大。

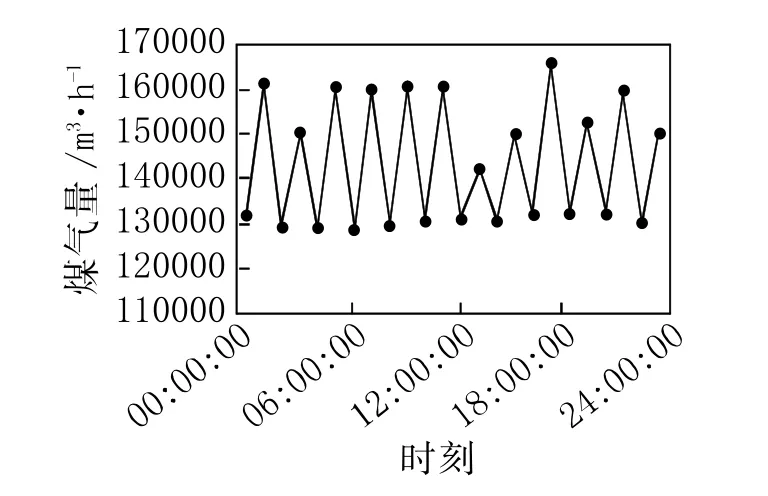

3.3 BGL气化炉煤气流量波动大

由于BGL气化炉加煤形式为2台煤锁间断交替加煤,3炉运行期间,6台煤锁在加煤操作过程中存在2台煤锁甚至3台煤锁同时下煤的情况,导致BGL气化炉产煤气量波动大。2020年6月7日3台BGL气化炉同时运行时产煤气量波动趋势见图2,由图2可以看出,BGL气化炉煤气量波动为3.7万m3/h,约为总气量的23%。

图2 BGL气化炉产煤气量波动趋势

由于煤气量波动大,而工艺流程中粗煤气洗涤水量、淬冷补水量及蒸汽加入量基本都是手动调节,这些工艺参数存在调节反馈的滞后性,最终导致各变换炉入口温度及水气比发生波动,进而导致床层温度发生波动。为了稳定操作,操作工需要频繁调整,给生产稳定运行带来一定的困扰。

3.4 水气比偏高

因变换装置超负荷运行(为设计负荷的120%左右),为达到相应的CO转化率,保持变换装置稳定,需要更高的水气比才能维持运行;

4台气化炉同时运行时,一变炉入口水气比为0.42,远超出设计值(0.38);

且随着催化剂活性的逐渐衰退,催化剂运行中后期需要更高的水气比,二变炉入口水气比最高会达到0.45,也超出设计水气比(0.38)。由于水气比超出设计值,在运行初期采用较低的入口温度操作,距离工艺气露点温度较近,容易导致变换炉上层催化剂水合相变结块,最终导致催化剂使用寿命减短。

3.5 变换炉间歇带液

3台变换炉设计气量与实际气量对比,一变炉超负荷34%,二变炉超负荷15%,三变炉超负荷7%,整个变换装置超负荷18%。由于一变炉超负荷34%运行,导致第一淬冷器超负荷34%运行,使淬冷水无法完全汽化,造成二变炉间歇带液,压差上涨明显。2019年9月高负荷运行期间,变换气量为27.3万m3/h时二变炉压差变化趋势见图3。

图3 2019年9月二变炉压差上涨趋势

4.1 更换催化剂

根据以上分析,金新化工决定在2020年6月22日—7月18日大修期间对三变炉催化剂进行全部更换,共计更换70 m3;

对一变炉催化剂和二变炉催化剂进行全部筛分,其中一变炉催化剂筛分后补充新催化剂10 m3。在对二变炉催化剂筛分过程中,发现二变炉底部收集器的丝网损坏严重,和运行中收集的数据分析相吻合,故对该底部收集器的丝网进行更换。

大修前后各台变换炉压差变化见表3。由表3可知,经过大修对一变炉和二变炉催化剂进行筛分和部分补充,开车后系统负荷变化不大的情况下,一变炉压差由大修前的74.59 kPa降至大修后的42.00 kPa左右,二变炉压差由大修前的345.94 kPa降至大修后的33.00 kPa左右,效果明显。

表3 变换炉压差数据

4.2 根据不同工况及时优化参数

2020年装置大修后导气开车时,导气顺序为:第一台BGL气化炉→第二台BGL气化炉→壳牌气化炉→第三台BGL气化炉,将开车过程中的数据进行收集和分析,作为运行过程中不同工况的调整依据,并在催化剂的不同使用周期进行不断优化。

为避免一变炉超温,采取降低一变炉入口水气比的措施,通过控制反应的水气比来控制反应的平衡,从而控制床层热点温度。

4.3 错峰加煤,控制BGL气化炉煤气量波动

为控制BGL气化炉煤气量波动,实施BGL气化炉错峰加煤,具体措施如下:(1)尽量避免加煤时2台或3台气化炉出口温度同涨同降情况的发生;

(2)避免单台气化炉高温加煤的发生。

4.4 优化PID参数及阀门配置

鉴于变换系统仍可能存在的工况变化大、负荷变化大的情况,为了尽可能稳定二变炉及三变炉入口温度,进而稳定控制整个变换系统操作,通过调整二变、三变锅炉水及蒸汽温控阀PID参数,将二变炉、三变炉入口温度波动范围降至最低。与此同时,优化调整一变炉入口蒸汽阀门与装置气量、粗煤气温度的参数协调匹配,使一变炉入口温度控制尽可能平稳。

4.5 提高二变炉入口温度

因淬冷器严重超负荷运行,导致变换炉带液进而压差上涨,操作时提高二变炉入口温度,以降低带液风险。2019年9月二变炉入口温度与压差的变化趋势见图4,由图4可知,提高二变炉入口温度后,二变炉压差趋于稳定。在催化剂运行后期,一变炉催化剂活性降低,二变炉反应增加后,第二淬冷器也会面临超负荷严重的问题,调整思路相同。该调整手段只是临时措施,根本的解决措施是需要对淬冷器及混合器进行改造,以满足高负荷运行需要。

图4 2019年9月二变炉压差与入口温度关系图

影响变换装置高负荷长周期运行的因素较多,金新化工通过对催化剂实际运行参数的分析,对长期困扰变换装置的压差问题进行了全面系统分析,分别从催化剂失活、开车导气过程易发生带液、BGL气化炉煤气流量波动大、水气比偏高、变换炉间歇带液等方面进行数据分析,并采取针对性的优化解决措施,现一变炉压差控制在45 kPa,二变炉压差控制在38 kPa,从根本上解决了变换装置压差高制约装置长周期运行的瓶颈问题,对金新化工变换装置的生产维护以及同类装置的运行具有指导意义。

猜你喜欢 水气气化炉压差 乙醇对红枣片CO2低温压差膨化干燥品质的影响农业工程学报(2022年7期)2022-07-09水煤浆耐火砖气化炉改为水冷壁气化炉的思路及可行性分析煤化工(2022年3期)2022-07-08辽中区患病草鱼体内嗜水气单胞菌分离、鉴定与致病力测定当代水产(2022年3期)2022-04-26荣威混动e550高压电池组电芯压差过大汽车维修与保养(2020年11期)2020-06-09酝酿鹿鸣(2018年1期)2018-01-30虹吸井工程中多孔排水管沿程压力分布特性南水北调与水利科技(2017年1期)2017-02-27水稻水气栽培试验总结农家科技下旬刊(2016年7期)2016-10-21微通道换热器的数值模拟和结构优化计算机辅助工程(2015年4期)2015-09-16推广秸秆气化炉应谨慎科学种养(2009年3期)2009-04-23深化技术优点 节能炉开创大市场现代营销·信息版(2006年10期)2006-10-06推荐访问:变换 应对措施 装置