含氟聚氨酯防护涂层体系在模拟海洋环境下的防护性能

来源:优秀文章 发布时间:2022-12-04 点击:

许斌,刘强,钱建才,柏遇合,李景育,方敏

含氟聚氨酯防护涂层体系在模拟海洋环境下的防护性能

许斌1,2,刘强3,钱建才1,2,柏遇合1,2,李景育1,4,方敏1,2

(1.西南技术工程研究所,重庆 400039;

2.DY贮存环境效应重点实验室,重庆 400039;

3.中国舰船研究设计中心,武汉 430064;

4.海南万宁大气环境材料腐蚀国家野外科学观测研究站,海南 万宁 571522)

考核评价Q345低合金钢表面“热喷锌铝基底”和“磷化膜基底”的含氟聚氨酯防护涂层体系在模拟海洋环境下的防护性能。分别制备2类含氟聚氨酯防护涂层体系划痕和非划痕试样,采用实验室多因素组合循环试验方式对涂层试样进行模拟加速试验,分析涂层的外观、光泽、色差的变化情况;

对比分析划痕部位涂层的耐腐蚀扩展性能,并采用金相法分析热喷锌铝层试验前后的截面变化;

分别采用傅里叶变换红外光谱和电化学阻抗谱表征涂层的老化特征和电化学性能。2类含氟聚氨酯防护涂层体系试验后的变色等级为1级,失光等级为2级,保护性漆膜综合老化性能等级为0级。磷化膜基底层试样划痕部位的含氟聚氨酯防护涂层出现了鼓泡、锈蚀等现象,单边腐蚀宽度为9.18 mm;

热喷锌铝基底层试样划痕部位的含氟聚氨酯防护涂层未出现鼓泡现象,单边腐蚀宽度仅为2.58 mm。含氟聚氨酯防护涂层红外光谱特征峰的形状、位置、强度均未发生明显变化;

磷化膜基底层试样涂层体系0.01 Hz阻抗模值(||0.01 Hz)为2.3×109Ω·m2,热喷锌铝基底层试样涂层体系0.01 Hz阻抗模值(||0.01 Hz)为4.6×109Ω·cm2。含氟聚氨酯防护涂层具有较好的抗光老化和耐蚀性能。热喷锌铝基底层相较于磷化膜基底层,不仅可以提高涂层体系的持久耐蚀性能,而且能够有效缓解涂层破损后发生的腐蚀扩展现象。

含氟聚氨酯涂层;

磷化;

热喷锌铝;

交流阻抗

聚氨酯为高分子主链含—NH—COO—(氨基甲酸酯基团)重复结构单元的一类聚合物,通常由二元或多元有机异氰酸酯与羟基化合物聚合而成[1]。聚氨酯涂层中存在大量氢键、大分子间作用力,具有漆膜坚韧、附着力好、耐侵蚀性等优点,广泛用于航空、船舶、兵器、机电等行业。在海洋大气环境下,由于受到强太阳辐射、高温、高湿和Cl−等因素的综合作用,聚氨酯涂层的树脂大分子易发生老化降解,导致涂层表面出现变色、粉化、防护性能下降等问题,严重影响装备服役的安全性。

为了提高聚氨酯涂层在海洋服役环境下的防护性能,解决暴露的耐候性问题,研究人员开展了聚氨酯改性及性能分析研究[2-5],如通过将氟引入聚氨酯聚合物主链或侧链,生成高强度C—F键,从而达到提升涂层性能的目的[6-7]。目前,聚氨酯涂层的防护性能主要通过自然环境暴露试验和实验室单因素/多因素组合加速试验开展研究。自然环境暴露试验可以真实地反映涂层的失效情况[8-12],但存在试验周期过长的缺点。通过单因素加速试验可在较短时间内考核聚氨酯涂层的性能变化情况[13-17],但该方法难以真实反映聚氨酯涂层在自然环境服役过程中的性能变化历程。目前,多因素组合加速试验方法逐渐成为研究涂层防护性能的主要手段[18-23]。

为了快速评价含氟聚氨酯涂层体系在海洋环境中的服役性能,文中采用多因素组合循环试验方法模拟海洋环境,对2种含氟聚氨酯防护涂层体系开展循环试验,借助金相显微镜、傅里叶红外光谱、电化学分析等方法,分析模拟海洋环境高温、高湿、高盐雾、强辐射等条件下含氟聚氨酯涂层体系的性能变化,探索不同基底层对涂层体系防护性能的影响,研究多环境因素对涂层老化行为的影响作用。该研究对于改善和提升含氟聚氨酯涂层的防护性能,进一步开展防护涂层体系设计具有重要的参考价值。

1.1 样品

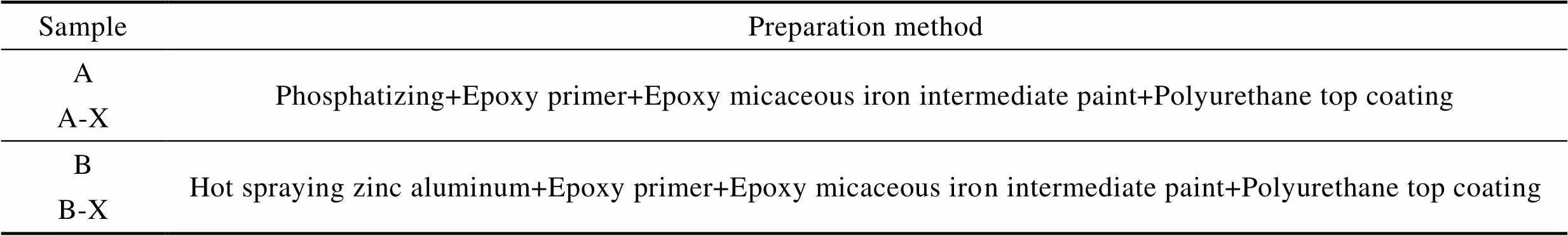

试样基材为Q345低合金钢,2种含氟聚氨酯防护涂层体系的制备方法如表1所示。其中,A和A–X试样的防护体系:磷化+专用环氧底漆(80±10)μm+环氧云铁中间漆(80±10)μm+含氟聚氨酯防腐面漆(90±10)μm;

B和B–X试样的防护涂层体系:热喷锌铝(100±10)μm+环氧封闭漆(80±10)μm+环氧云铁中间漆(80±10)μm+含氟聚氨酯防腐面漆(90±10)μm。试验样板尺寸为150 mm×100 mm×2 mm。试样涂层体系包括完整试样和划痕试样等2类,A和B试样为完整涂层试样,A–X和B–X试样为划痕涂层试样。划痕试样采用划痕工具在涂层试样的下半部分作2条相交的直线划痕,划透涂层直至金属基材,宽度至少为0.2 mm,划痕长度至少为30 mm。

1.2 实验室模拟海洋多因素组合加速试验

模拟海洋环境多因素组合加速试验方法按照GJB 4239—2001《装备环境工程通用要求》中实验室环境试验剪裁原则、方法,选择海洋环境下的太阳辐射、盐雾、湿热、高温、海水等因素作为影响有机涂层性能变化的重要因素。参照GB/T 1865—2009《色漆和清漆人工气候老化和人工辐射暴露滤过的氙弧辐射》、GB/T 1771—2007《色漆和清漆耐中性盐雾性能的测定》、GB/T 1740—2007《漆膜耐湿热测定法》、ASTM D1141—1998《Standard Practice for Preparation of Substiute Ocean Water》等,以实际南海万宁试验站大气环境实测数据为依据进行设计。模拟海洋大气多因素组合加速试验采用光老化、中性盐雾、湿热试验、温度冲击、人造海水浸泡试验等5种试验的循环组合进行加速模拟,循环方式:人工光老化(6 d)+盐雾试验(6 d)+湿热试验(2 d)+温度冲击+人造海水浸泡(2 d)。具体试验条件如图1所示。

试验设备:SF型Atlas盐雾箱、CI4000氙弧灯耐候试验机、KTHB–715TBS恒温恒湿箱。

1.3 性能测试及组织观察

1)参照GB/T 9754—2007《色漆和清漆不含金属颜料的色漆漆膜之20°、60°、85°镜面光泽的测定》,采用PG–1M光泽度仪测定涂层的光泽。参照GB 11186.2—1989《漆膜颜色的测量方法第2部分颜色测量》,采用Spctro–guide色差仪测定涂层的色差。按照GB/T 1766—2008《色漆和清漆涂层老化的评级方法》对试样涂层进行外观评级。

表1 试样制备方法

Tab.1 Preparation method of samples

图1 循环试验条件

2)采用Observe.Alm型金相显微镜对划痕试样去除有机涂层后的截面形貌进行表征,采用NICOLET IS50傅里叶变换红外光谱仪(FTIR)测定涂层的反射红外光谱。按照GB/T 1771对划痕试样的腐蚀宽度进行检测。红外光谱测试的光谱扫描范围为400~4 000 cm–1,扫描精度为4 cm–1,扫描次数为32。

3)电化学腐蚀采用经典三电极体系:参比电极(RE)为饱和甘汞电极;

辅助电极(CE)为大面积铂电极;

研究电极(WE)为待测试样,其有效面积为3.14 cm2。采用质量分数3.5 %的NaCl溶液作为腐蚀测试溶液。采用M273A恒电位仪和M5210锁相放大器的PAR电化学系统测量极化曲线和电化学阻抗谱。在电化学性能测试前,先将试样浸泡于NaCl溶液中30 min,使其达到开路电位。电化学阻抗谱测试扰动信号的幅度为5 mV,测量频率为10−2~105Hz。在电化学阻抗谱测试结束后进行极化曲线测试,扫描频率为0.5 mV/s。测试数据采用ZsimpWin 3.20软件进行处理分析。

2.1 腐蚀外观

2种含氟聚氨酯涂层体系(A、B)表面光泽、色差的变化曲线如图2所示。从图2可以看出,2种含氟聚氨酯防护体系的表面光泽、色差曲线变化趋势一致,涂层体系表面的色差随着试验循环次数的增加而缓慢增大,在8个试验循环后的变色等级为1级,变色程度为轻微变色;

失光率随着试验次数的增加逐渐增大,在4个循环试验后,失光率为16%~30%,失光等级为2级,失光程度为轻微失光。2种含氟聚氨酯防护涂层体系在试验前后的腐蚀外观形貌如图3所示,试验结果表明,在8个循环试验后,涂层表面未出现生锈、起泡、粉化、剥落等严重腐蚀老化现象,仅光泽度和色差发生了改变,保护性漆膜的综合老化性能等级评定为0级,涂层表现出良好的耐蚀耐光老化性能。

图2 A、B试样的光泽、色差变化曲线

2.2 腐蚀扩展性能分析

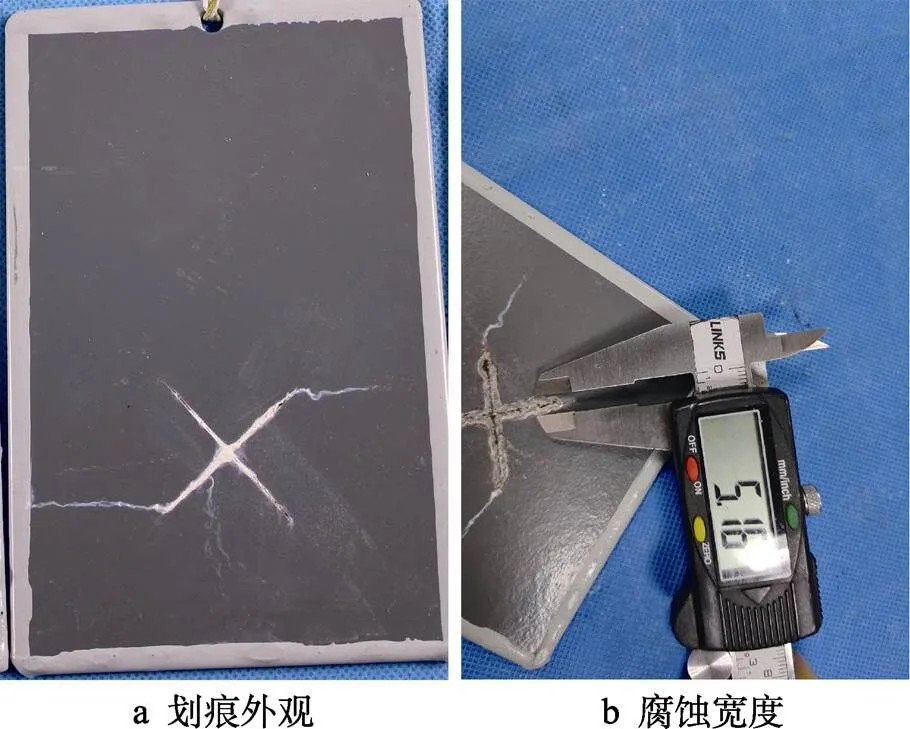

2种含氟聚氨酯防护体系划痕试样试验后的外观如图4—5所示,2种涂层体系的非划痕区均未出现起泡、开裂、剥落和生锈腐蚀等现象,划痕部位的腐蚀特征和腐蚀扩展宽度存在差异。

从图4可以看出,A–X试样在第1个循环试验后,划痕部位出现了棕黄色锈蚀现象;

在第2个循环试验后,划痕部位边缘出现了起泡现象,且边缘起泡面积随着试验循环次数的增加而不断扩大;

在第8个循环试验后,可以看到试样出现了较明显的大泡。涂层划痕部位发生了鼓泡及扩展现象,这主要由腐蚀产物导致划痕部位涂层的基材/涂层界面结合作用不足所致。一方面,在盐雾、水汽等腐蚀介质的作用下,划痕处裸露的基材发生了腐蚀,并产生了腐蚀产物,随着腐蚀的进行和腐蚀产物的持续聚集,导致表面涂层凸起变形。另一方面,水、氯离子、O2等腐蚀介质更容易通过腐蚀产物孔隙不断向涂层界面缺陷处渗透,使腐蚀沿着损伤部位向周边快速扩展。腐蚀产物的增多导致膨胀产生的应力增大,这会降低并破坏划痕附近涂层与基材的结合能力,进而导致鼓泡的产生和扩大。去除划痕部位附近鼓泡区域的防护体系涂层可以看到,在鼓泡区域下方有完整的灰色磷化膜层和棕褐色钢基体腐蚀产物覆盖区,测量得到最大泡的宽度为21.28 mm,单边最大腐蚀宽度为9.18 mm。

图3 A、B试样试验前后的外观

图4 A–X试样试验外观及腐蚀宽度检测照片

图5 B–X试样试验外观及腐蚀宽度检测照片

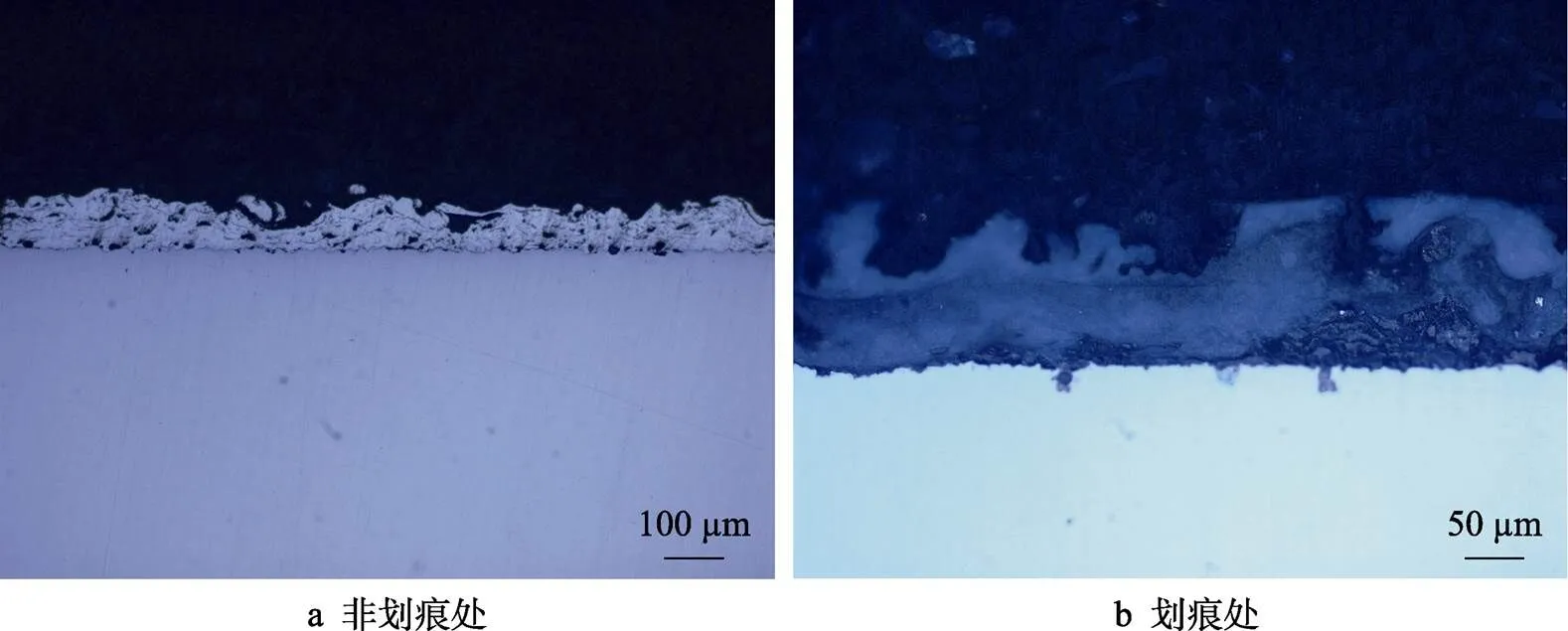

从图5可以看出,B–X试样在试验结束后划痕区域出现了白色腐蚀产物,且附近涂层未发生鼓泡现象,去除划痕区域附近的有机涂层及覆盖的白色腐蚀产物后,可以看出腐蚀单边宽度仅为2.58 mm,基材仅在划痕中心裸露处有轻微腐蚀现象发生,表明B防护体系的抗腐蚀扩展能力较好。去除B–X试样的有机涂层后其未划痕区域和划痕区域截面金相图如图6所示。从图6可以看出,热喷锌铝层与基体结合紧密,涂层分布不太均匀,存在较多孔隙,这与热喷涂工艺有关。涂层与基体呈齿状结合,在结合面上没有发现熔合的区域,全部为机械咬合。试验后,热喷锌铝涂层被腐蚀消耗,表面生成了一层致密的腐蚀产物层。这是由于钢基材表面上电位更负的热喷锌铝层优先发生了腐蚀,进而保护了钢基材,使其未发生明显腐蚀。热喷锌铝层与有机涂层的结合力较好,在腐蚀产物与腐蚀介质的作用下未发生起泡现象,生成了致密的白色腐蚀产物层,可阻挡侵蚀性离子,避免其渗入钢基体。

图6 去除B–X试样的有机涂层后的截面金相图

将磷化膜层和热喷锌铝涂层作为防护体系的基底层,主要作用是改善涂料与基体材料之间的结合力,同时提供一定的耐蚀防护性能。磷化层一般较薄(小于10 μm),主要成分为结晶型磷酸盐,耐蚀性较差。热喷锌铝涂层作为阳极性金属涂层,相对于钢基体的电负性较高,对钢基体的防护能力较强。对比分析A–X和B–X试样的试验结果可知,热喷锌铝涂层作为防护体系的基底层不仅对钢基体的防腐蚀能力优于磷化层,且耐腐蚀扩展性能也较好。

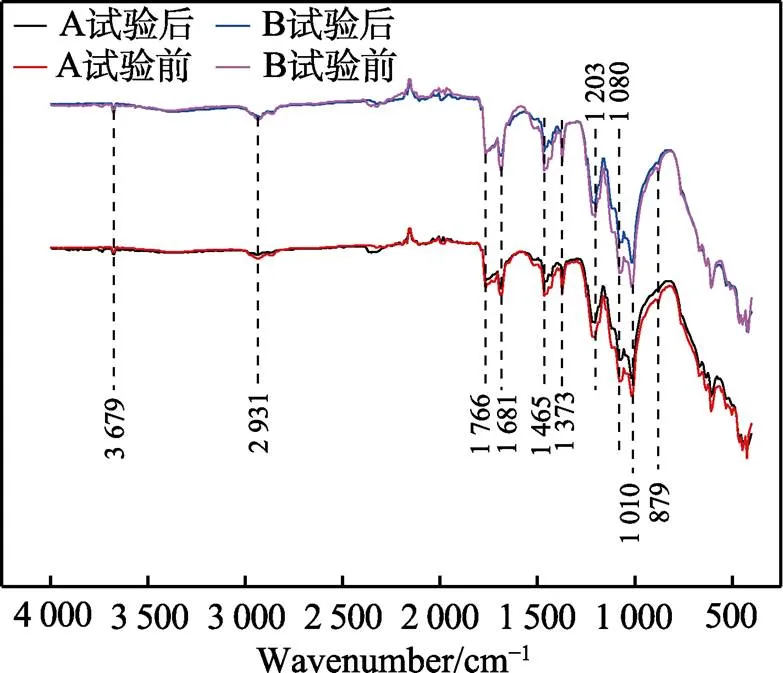

2.3 老化特征分析

含氟聚氨酯涂层在紫外光照射下会降解,主要为氨基甲酸酯键—NH—COO—断裂,一种为N—C键断裂,另一种为C—O键断裂,最终导致OH、NH等官能团增多。试验前后2种含氟聚氨酯防护体系试样A、B的FTIR谱如图7所示。由图7可知,在3 679 cm–1处为N—H、O—H伸缩振动的组合吸收峰,在2 931 cm−1处为C—H2的伸缩振动峰,在1 766 cm–1处为C==O伸缩振动峰,在1 681 cm–1处为酰胺Ⅰ峰C==O伸缩振动峰,在1 465 cm–1处为C—N伸缩振动和C—H2键弯曲振动组合峰,在1 373 cm–1处为C—H3键的弯曲振动,在1 203 cm−1处为C—F键伸缩振动峰,在1 010 cm–1处为—C—O—C—的伸缩振动峰[24]。从图7中可以看出,主要官能团的特征峰形状、位置均未发生明显变化,但C—H、C==O、C—N特征峰的强度有所下降,说明涂层中主要的官能团种类未发生明显改变,有少量高分子链断裂,组织成分发生了微量降解,说明含氟聚氨酯面漆的防光老化性能较好。

图7 试样A、B在试验前后的红外光谱

2.4 电化学性能

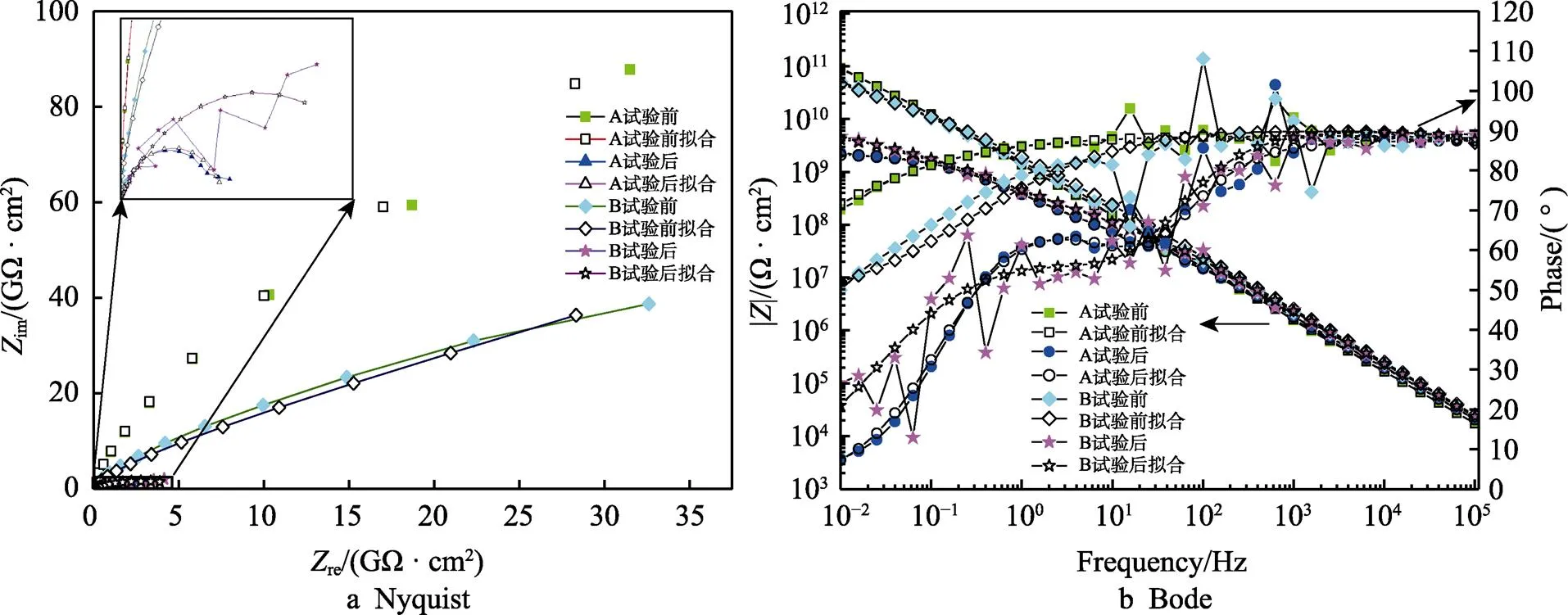

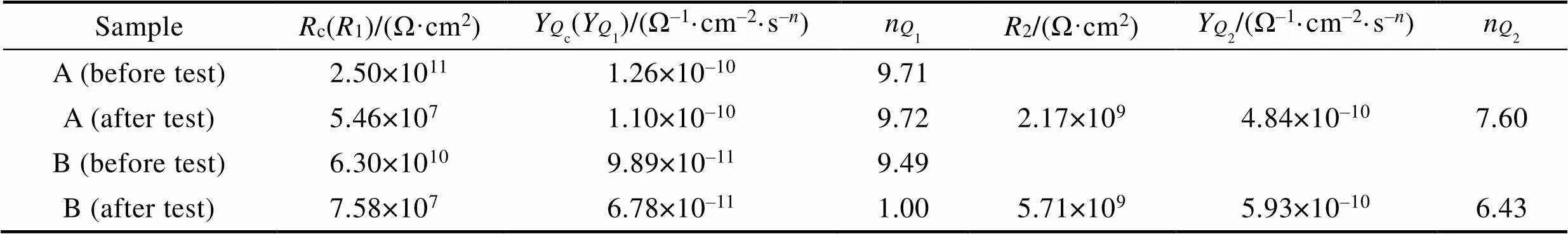

2种含氟聚氨酯防护涂层体系试样A、B在NaCl(质量分数3.5%)溶液中通过EIS测试的Nyquist曲线和Bode图如图8所示。从图8a可以看出,在试验前防护体系试样A、B的Nyquist曲线都具有较大的容抗弧,表明初始涂层具有较好的耐蚀性,且试样A防护体系的初始性能优于试样B防护体系的初始性能。经过8个循环组合加速试验后,2种涂层体系的容抗弧明显变小,表明涂层体系在试验过程中发生了老化,防护性能下降,且可以看出试样B防护体系试验后的防护性能优于试样A防护体系的防护性能。表明试样B防护体系具有更强的抗老化破坏能力,防护持久性能更好。

试样A、B防护涂层体系的Bode图如图8b所示。在Bode图的模值曲线低频部分,涂层的电容性质趋于无穷小,其阻抗能够反映涂层的电容(或绝缘)性能,可以通过模值来判断涂层防护性能的优劣,低频阻抗值越高,涂层的防护性能越好,反之则表明涂层的防护性能越差。对比涂层体系的低频阻抗值可以看出,试样A防护体系的初始阻抗高于试样B防护涂层体系的初始阻抗。2种防护涂层体系在试验前均具有较高的阻抗,其低频阻抗(||0.01 Hz)均在1010Ω·cm2以上,体现出防护涂层体系的高阻抗特性,说明涂层体系具有较好的屏蔽性能。在试验后,试样A防护涂层体系的||0.01 Hz为2.3×109Ω·cm2,试样A防护涂层体系的||0.01 Hz为4.6×109Ω·cm2,2种防护体系的||0.01 Hz仅下降了1个数量级,表明涂层保持了较好的防护性能。试样B防护体系的||0.01 Hz值大于试样A防护体系的||0.01 Hz值,说明试样B防护体系的防护性优于试样A防护体系的防护性。从Bode图的相位角曲线可以看出,试验前涂层体系的相位角在很宽的频率范围(100~105Hz)内接近90°,说明防护涂层体系相当于一个电阻值很大、电容值很小的绝缘层。试验后可以看出,相位角曲线随着频率的降低而向下倾斜,说明涂层体系的绝缘/阻挡性能有所下降。2种防护涂层体系的Bode图和Nyquist曲线得出的防护性能变化结果一致。

为了进一步研究2种含氟聚氨酯防护涂层体系在试验前后涂层性能的变化情况,采用不同电化学等效电路对试样A、B所测的电化学阻抗谱进行拟合[25-26]。因体系的非理想性,采用常相位角元件(Q)描述电容参数发生偏离时的物理量,Q的阻抗定义如式(1)所示,0<<1。常相位角元件Q有2个常数:参数,单位为Ω–1·cm–2·s–n;

弥散系数。当=1时,Q相当于一个纯电容;

当=0时,Q相当于一个纯电阻;

当=–1时,Q相当于一个电感。

试验前,涂层体系采用如图9a所示的等效电路进行拟合,其中s表示溶液的电阻,c、c分别表示涂层的电容和电阻。试验中随着光老化对涂层的破坏,以及H2O、O2、Cl−1等介质的渗透,涂层的阻抗降低,因此采用如图9b所示的等效电路进行拟合。其中,0表示溶液的电阻,1表示涂层的电容,1表示涂层中孔隙溶液电阻,2、2分别表示孔隙下方完好涂层的电阻和电容。从表2可以看出,试样A在试验前c为2.50×1011Ω·cm2,在试验后2为2.17× 109Ω·cm2;

试样B在试验前c为6.30×1010Ω·cm2,在试验后2为5.71×109Ω·cm2。可见,在试验后涂层的电阻值分别下降了1个数量级,试样A和试样B在试验前后的电容c、1、2的参数均为10−10量级,但试验后涂层的电容值都增大,说明2种防护涂层体系在试验后的阻抗降低,但降低的幅度不大,仍然了保持较好的防护性能。

图8 试验前后试样A和试样B的电化学阻抗谱

图9 试验前后试样A和试样B的等效电路

表2 电化学阻抗谱等效电路的拟合数据

Tab.2 Fitted data of equivalent circuits derived from EIS diagram

1)2种含氟聚氨酯防护涂层体系经过8个循环试验后,涂层体系均保持完整,且未出现生锈、起泡、粉化、剥落等现象,保护性漆膜的综合老化性能等级评定为0级。

2)热喷锌铝基底层与含氟聚氨酯涂层的结合性较好,在表面有机涂层发生破损后能有效减缓腐蚀向周边涂层下方的扩展进程,避免了周边涂层体系的破坏。

3)含氟聚氨酯涂层在组合循环试验前后红外光谱中的特征峰数量、位置、峰形均未出现明显的变化,具有良好的抗光老化性能。

[1] 丛树枫, 喻露如. 聚氨酯涂料[M]. 北京: 化学工业出版社, 2003: 23-24.

CONG Shu-feng, YU Lu-ru. Polyurethane Coating[M]. Beijing: Chemical Industry Press, 2003: 23-24.

[2] XU Heng, TU Jing, XIANG Gui-feng, et al. A Thermosetting Polyurethane with Excellent Self-Healing Properties and Stability for Metal Surface Coating[J]. Macromolecular Chemistry and Physics, 2020, 221(20): 2000273.

[3] ALI A, SONG Li-na, HU Jian-kun, et al. Synthesis and Characterization of Caprolactone Based Polyurethane with Degradable and Antifouling Performance[J]. Chinese Journal of Chemical Engineering, 2021, 34: 299-306.

[4] PENG Ying, ZHENG Zhen, SUN Pei-yu, et al. Synthesis and Characterization of Polyphenol-Based Polyurethane[J]. New Journal of Chemistry, 2013, 37(3): 729-734.

[5] PATHAK S S, SHARMA A, KHANNA A S. Value Addition to Waterborne Polyurethane Resin by Silicone Modification for Developing High Performance Coating on Aluminum Alloy[J]. Progress in Organic Coatings, 2009, 65(2): 206-216.

[6] YANG Fei, ZHU Li-qun, HAN Dong-xiao, et al. Preparation and Failure Behavior of Fluorine-Containing Acrylic Polyurethane Coating[J]. Progress in Organic Coatings, 2016, 90: 455-462.

[7] WANG Xia, HU Jiao-jiao, LI Ying, et al. The Surface Properties and Corrosion Resistance of Fluorinated Polyurethane Coatings[J]. Journal of Fluorine Chemistry, 2015, 176: 14-19.

[8] SHANG Bai-hui. Corrosion Degradation of Two Coating Systems Exposed for Three Years in a Tropical Oceanic Atmospheric Environment[J]. International Journal of Electrochemical Science, 2021: 151010.

[9] CHE Kai-yuan, LYU Ping, WAN Fei, et al. Investigations on Aging Behavior and Mechanism of Polyurea Coating in Marine Atmosphere[J]. Materials (Basel, Switzerland), 2019, 12(21): 3636.

[10] 张洪彬, 师超, 郑南飞, 等. 丙烯酸聚氨酯涂层在高湿热海洋大气环境中的老化行为[J]. 材料保护, 2020, 53(5): 10-14.

ZHANG Hong-bin, SHI Chao, ZHENG Nan-fei, et al. Aging Behaviors of Acrylic Polyurethane Coatings in Marine Atmosphere Environment with High Temperature and Humidity[J]. Materials Protection, 2020, 53(5): 10-14.

[11] 罗来正, 肖勇, 苏艳, 等. 东南沿海气候条件对聚氨酯涂层老化行为影响研究[J]. 装备环境工程, 2015, 12(6): 42-47.

LUO Lai-zheng, XIAO Yong, SU Yan, et al. Effects of Southeast Coastal Atmospheric Environment on Aging Behavior of Polyurethane Coating[J]. Equipment Environmental Engineering, 2015, 12(6): 42-47.

[12] 苏艳, 舒畅, 罗来正, 等. 航空有机涂层的老化失效规律和电化学表征[J]. 表面技术, 2011, 40(6): 18-22.

SU Yan, SHU Chang, LUO Lai-zheng, et al. Weathering Mechanism and Electrochemical Characterization of Aircraft Coating[J]. Surface Technology, 2011, 40(6): 18-22.

[13] YARAHMADI N, VEGA A, JAKUBOWICZ I. Accelerated Ageing and Degradation Characteristics of Rigid Polyurethane Foam[J]. Polymer Degradation and Stability, 2017, 138: 192-200.

[14] ZAND B N, MAHDAVIAN M. Corrosion and Adhesion Study of Polyurethane Coating on Silane Pretreated Aluminum[J]. Surface and Coatings Technology, 2009, 203(12): 1677-1681.

[15] YAN Xiao-xing, XU Guo-yue. Influence of Silane Coupling Agent on Corrosion-Resistant Property in Low Infrared Emissivity Cu/Polyurethane Coating[J]. Progress in Organic Coatings, 2012, 73(2/3): 232-238.

[16] YANG X F, VANG C, TALLMAN D E, et al. Weathering Degradation of a Polyurethane Coating[J]. Polymer Degradation and Stability, 2001, 74(2): 341-351.

[17] 王登霞, 李晖, 孙岩, 等. 聚氨酯有机涂层体系的加速光老化降解机理研究[J]. 合成材料老化与应用, 2016, 45(5): 22-27.

WANG Deng-xia, LI Hui, SUN Yan, et al. Study on Artificial Accelerated Light Aging of PU Organic Coatings[J]. Synthetic Materials Aging and Application, 2016, 45(5): 22-27.

[18] WANG Hai-yan, WANG Yan-zhi, LIU Dong-xu, et al. Effects of Additives on Weather-Resistance Properties of Polyurethane Films Exposed to Ultraviolet Radiation and Ozone Atmosphere[J]. Journal of Nanomaterials, 2014, 2014: 487343.

[19] MOMBER A W, FRÖCK L, MARQUARDT T. Effects of Adhesive Type on the Mechanical Properties of Adhesive Joints between Polyurethane Top Coats and Polyurethane- Based Adhesives after Accelerated Atmospheric Ageing[J]. Marine Structures, 2021, 79: 103022.

[20] 凌爱华, 丁新艳, 谭帅霞, 等. 采用紫外老化–中性盐雾腐蚀循环试验评价有机涂层的性能[J]. 电镀与涂饰, 2019, 38(6): 284-287.

LING Ai-hua, DING Xin-yan, TAN Shuai-xia, et al. Performance Evaluation of Organic Coatings by a Cyclic Test Combining Ultraviolet Aging and Neutral Salt Spray Corrosion[J]. Electroplating & Finishing, 2019, 38(6): 284-287.

[21] 李全德, 龚显龙, 倪荣, 等. 海上型风力发电系统涂装体系研究[J]. 中国腐蚀与防护学报, 2019, 39(2): 160-166.

LI Quan-de, GONG Xian-long, NI Rong, et al. Assessment of Coating Systems for Offshore Wind Power Generation System[J]. Journal of Chinese Society for Corrosion and Protection, 2019, 39(2): 160-166.

[22] 胡明涛, 鞠鹏飞, 左禹, 等. 模拟海洋大气环境下铝合金表面锌黄环氧底漆/丙烯酸聚氨酯面漆涂层体系失效过程研究[J]. 表面技术, 2018, 47(5): 57-62.

HU Ming-tao, JU Peng-fei, ZUO Yu, et al. Failure Process of Zinc Yellow Epoxy/Acrylic Polyurethane Composite Coating for Aluminum Alloy under Simulated Marine Environment[J]. Surface Technology, 2018, 47(5): 57-62.

[23] 杨丽媛, 徐璐, 高蒙, 等. 直升机结构钢涂层体系防护性能在模拟海洋大气环境中的变化[J]. 装备环境工程, 2019, 16(3): 49-53.

YANG Li-yuan, XU Lu, GAO Meng, et al. Degradation of Protective Properties of Coatings on Structural Steel Used on Helicopter in Simulated Ocean Atmospheric Environment[J]. Equipment Environmental Engineering, 2019, 16(3): 49-53.

[24] SUN Wei, XING Chao, TANG Xiao-bo, et al. Comparative Study on the Degradation of a Zinc-Rich Epoxy Primer/Acrylic Polyurethane Coating in Different Simulated Atmospheric Solutions[J]. Journal of Coatings Technology and Research, 2021, 18(2): 397-413.

[25] GONZÁLEZ-GARCÍA Y, GONZÁLEZ S, SOUTO R M. Electrochemical and Structural Properties of a Polyurethane Coating on Steel Substrates for Corrosion Protection[J]. Corrosion Science, 2007, 49(9): 3514-3526.

[26] ZHU Yan-fang, XIONG Jin-ping, TANG Yu-ming, et al. EIS Study on Failure Process of Two Polyurethane Composite Coatings[J]. Progress in Organic Coatings, 2010, 69(1): 7-11.

Protective Performance of Fluoropolyurethane Coating System in Simulated Marine Environment

1,2,3,1,2,1,2,1,4,1,2

(1. Southwest Technology and Engineering Research Institute, Chongqing 400039, China; 2. DY Key Laboratory of Ammunition Storage Environmental Effects, Chongqing 400039, China; 3.China Ship Development and Design Center, Wuhan 430064, China; 4. Hainan Wanning National Field Scientific Observation Research Station for Material Corrosion in Atmospheric Environment, Hainan Wanning 571522, China)

Under the marine atmospheric environment, due to the combined effect of strong solar radiation, high temperature, high humidity and Cl−, the resin macromolecules of polyurethane coating are prone to aging and degradation, resulting in discoloration, powdering and decline in protective performance of the coating surface, which seriously affects the safety of equipment service. Based on this background, many new protection systems have been developed to improve the coating performance. It is very important to quickly evaluate the performance of these coatings in marine environment. The work aims to evaluate the protective performance of "hot sprayed zinc aluminum base fluoropolyurethane heavy protective coating system" and "phosphating film base fluoropolyurethane heavy protective coating system" on Q345 low alloy steel surface in simulated marine environment.

Q345 steel was into long squares of 100 mm×35 mm×20 mm as the base materials. The phosphating sample plate and hot sprayed zinc aluminum alloy sample plate were prepared. Then, fluoropolyurethane coating system was sprayed on the surface of the test sample, and scratch samples and non-scratch samples were prepared respectively, and simulated accelerated tests were carried out on the coating samples by laboratory multi-factor combined cycle test.

The changes of appearance, gloss and color difference of the coating were analyzed. The corrosion resistance of the coating at the scratch position was compared and analyzed, and the cross-section changes of the hot sprayed zinc aluminum coating before and after the test were analyzed by metallographic method. The aging characteristics and electrochemical properties of the coating were characterized by Fourier transform infrared spectroscopy and electrochemical impedance spectroscopy. After the test, the discoloration grade of two types of fluoropolyurethane protective coating systems was grade 1, the light loss grade was grade 2, and the comprehensive aging performance grade of protective paint film was evaluated as grade 0. The fluoropolyurethane heavy protective coating on the scratch part of the sample of the phosphating film base layer bubbled and rusted, and the unilateral corrosion width was 9.18 mm. The fluoropolyurethane heavy protective coating on the scratch part of the hot sprayed zinc aluminum base layer sample did not bubble, and the unilateral corrosion width was only 2.58 mm. The shape, position and intensity of characteristic infrared peaks of fluoropolyurethane protective coating did not change significantly. The impedance modulus || at 0.01 Hz of the coating system of the phosphating film base layer sample was 2.3×109Ω·m2and thermal sprayed zinc aluminum base layer sample was 4.6×109Ω·cm2.

Fluoropolyurethane protective coating has good light aging resistance and corrosion resistance. Compared with the phosphating film base layer, the hot sprayed zinc aluminum base layer can not only improve the durable corrosion resistance of the coating system, but also effectively alleviate the corrosion expansion after the coating is damaged. The fluoropolyurethane heavy protective coating system based on hot sprayed zinc aluminum layer can be used as a metal surface protection technology in marine environment.

fluoropolyurethane coating; phosphating; hot sprayed zinc aluminum; EIS

2021-10-07;

2021-12-13

XU Bin (1986-), Male, Master, Senior engineer, Research focus: surface engineering, corrosion protection.

许斌, 钱建才, 柏遇合, 等.含氟聚氨酯防护涂层体系在模拟海洋环境下的防护性能[J]. 表面技术, 2022, 51(9): 243-250.

TG174

A

1001-3660(2022)09-0243-08

10.16490/j.cnki.issn.1001-3660.2022.09.000

2021–10–07;

2021–12–13

许斌(1986—),男,硕士,高级工程师,主要研究方向为表面工程、腐蚀防护。

XU Bin, QIAN Jian-cai, BAI Yu-he, et al. Protective Performance of Fluoropolyurethane Coating System in Simulated Marine Environment[J]. Surface Technology, 2022, 51(9): 243-250.

责任编辑:彭颋

猜你喜欢 含氟划痕聚氨酯 聚氨酯对羽毛球器械用环氧树脂胶粘剂性能的影响粘接(2022年7期)2022-07-14牙膏要选含氟的吗?怎么选更安心家人(2019年9期)2019-09-23特种聚氨酯助力油田钻井提效科学导报(2019年31期)2019-09-03痕满族文学(2018年6期)2018-12-27聚氨酯泡沫材料研究进展中国化工贸易·中旬刊(2018年10期)2018-10-21功能聚氨酯的研究课程教育研究·新教师教学(2017年35期)2018-05-18冰上芭蕾等学生天地·小学低年级版(2017年12期)2018-04-16孩子多大才能使用含氟牙膏?一看便知医食参考(2017年4期)2017-06-30汽车划痕擦擦就掉神奇抹布一品一码美国原装进口谁做谁赚现代营销·信息版(2016年7期)2016-05-14汽车划痕擦擦就掉神奇抹布一品一码美国原装进口谁做谁赚现代营销·信息版(2016年6期)2016-05-14推荐访问:防护 聚氨酯 涂层