基于Oxley-Welsh理论的7075铝合金干切削过程应变硬化效应研究

来源:优秀文章 发布时间:2022-12-04 点击:

蒋宏婉,袁森,岳熙,任仲伟,何林

1贵州理工学院机械工程学院;

2贵州大学机械工程学院

7075-T651铝合金因具有良好热物性能(如高强度、轻质量及抗腐蚀等有益性能),被广泛用于航空航天领域(如飞机结构件、发动机齿轮及仪表配件等航空零部件)。切削加工是获得7075-T651铝合金零部件最终几何尺寸的重要成型工艺之一,因而国内外相关研究学者对7075铝合金的切削过程展开不少研究。Rotella G.[1]分析了加工参数对7075-T6铝合金高周疲劳强度的影响,并提出一种考虑表面变化影响的应力修正模型。Gupta M.K.等[2]通过尝试多种切削条件,获得有利于降低表面粗糙度的清洁制造方法。Liu J.B.等[3]对比分析了三种涂层刀具对7075铝合金干切削过程中刀—屑接触行为,从而获得刀具磨损特性。Jeong-Suk K.[4]分析了7075铝合金在切削过程中加工变形与切削条件的关联性,建立了二者的关系模型。Khani S.等[5]采用微织构硬质合金车刀切削7075铝合金以获得外螺纹结构,分析了刀具前刀面微织构参数对铝合金切削力的影响规律。于晓等[6]基于DEFORM软件采用满足“三高”特性的本构模型建立了7075铝合金三维切削模型并进行高速切削试验,获得刃倾角对切削力和切削温度的影响情况。在以上7075铝合金切削过程研究中发现,加工表面力学性能对其服役能力有重要影响,而切削过程剪切区力学行为对加工表面力学性能有直接作用。刘枭等[7]基于液氮冷却方式对7075铝合金进行正交切削实验,借助检测仪器设备表征了加工表面形貌和鳞刺,分析了切削条件对加工表面鳞刺分布的影响。马猛等[8]基于AdvantEdge软件对7075-T651铝合金干切削过程进行数值模拟,分析切削用量对加工表面残余应力分布的影响情况,并通过MATLAB软件的多目标遗传算法获得铝合金优化车削参数。Sedighi M.等[9]分析了拉削参数对7075-T651铝合金加工表面完整性的影响情况,发现表面硬度与拉削参数密切相关。Tabei A.等[10]研究了车削工艺参数对7075铝合金再结晶行为的作用机制,发现合适的切削参数可获得所需表层粒度的加工表面。Luo H.等[11]通过有限元方法进行了7075-T651铝合金在超声车削试验,研究了切削参数对加工表面残余应力的影响,发现切削速度和进给量对表面残余应力影响相对大。Wu Q.等[12]重点关注7075加工表面残余应力与表面粗糙度之间的关系,结果表明,表面残余应力随表面粗糙度的增大而增大。Kouam J.等[13]分析了干切削过程中7075-T6加工表面粗糙度与切削参数的关系。Akhtar M.N.等[14]研究了车削参数对7075铝合金切削去除率和加工表面粗糙度的影响情况,并根据检测结果对切削参数进行优化。Mail R.A.等[15]重点分析了7075铝合金铣削过程中的材料去除机制,并揭示了切削条件对加工表面粗糙度的影响规律。Xu W.F.等[16]研究了焊接参数对7075铝合金应变硬化行为的影响,表征了应变硬化特征。塑性金属材料切削过程中,应变硬化效应对其加工表面力学性能影响尤为显著,进而影响机件服役特性,因而厘清材料切削过程中应变硬化行为非常必要。杨勇等[17]提出基于正交切削理论的材料本构模型构建方法,通过切削试验研究表明,航空钛合金材料在切削过程中具有明显的应变硬化特性。Mechtcherine V.[18]对应变硬化对新型复合材料SHCC性能的影响进行研究,结果表明,该材料在应变硬化过程中具有相对高的剪切硬度,这种特点使得该新型材料在工程应用中能够加固和修复现有结构。Rojacz H.等[19]对三种不同钢材在不同冲击条件下的应变硬化进行研究,试验结果表明,在恒定的能量水平下,不同应变速率对钢材应变硬化行为的影响不可忽略,并为更好地控制应变强化在材料制造中的影响提供理论数据。

以上关于金属材料应变硬化效应的研究更多关注金属材料本身的应变硬化特性,鲜有研究材料应变硬化效应对其切削过程切削模型的影响或者分析在7075航空铝合金切削过程的研究中假设材料不发生应变硬化。而实际切削过程中,工件材料的应变硬化行为对切削模型有着不可忽略的影响。

本文基于Oxley-Welsh理论(可变流动应力理论),考虑剪切区尺寸效应,建立了7075-T651航空铝合金干车削过程剪切区模型。考虑材料应变硬化效应,根据切削试验数据分析研究了切削用量对工件材料(7075-T651铝合金)剪切区应力应变的影响规律,对剪切区尺寸效应和材料应变硬化效应及两种效应对切削模型的影响规律都作了合理分析和解释。

(a)剪切区模型 (b)剪切区元素

图1a中,φ为剪切角,γ0为刀具前角,β为摩擦角,a为切削厚度,θ为切削合力Frγ与AB的夹角,vc为切削速度,AB、CD和EF为剪切面,ΔL1为剪切区宽度,ΔL2为剪切区元素AB向长度,ε为剪切区平均长宽比,则有

φ=θ+γ0-β

(1)

a=fcosψr

(2)

(3)

(4)

(5)

(6)

(7)

根据克塞西格鲁和中山一雄在高速切削及依那霍洛、帕尔麦和奥克斯利等试验结果,剪切区平均长宽比ε=6~12[20]。

设材料经过剪切区的时间为Δt,则剪应变率为

(8)

(9)

图1b为平面应变状态,AB上的剪应力为剪切流动应力k,正应力为静水压应力p。由于应变硬化、剪应变等原因,剪切流动应力和静水压应力必将发生变化。

设沿AB法向剪切流动应力总变化为Δk,沿AB向静水压应力总变化为Δp,pA和pB分别是A点和B点处的静水压应力,考虑剪切区元素的平衡,则有

(10)

(11)

根据Oxley-Welsh理论,作一条与AB相邻的剪切线A1A2A3B1,其中A3B1∥AB(见图2a),A1A2A3B1作为一条最大剪切应力线必须与自由表面AA1相交成45°,同时三角区AA2A3内的静水压应力等于剪切流动应力。

(a)剪切区A处元素 (b)剪应力应变简化曲线

考虑元素AA2A3的平衡,则有

(12)

若将工件材料的剪切流动应力-剪应变曲线简化到图2b中,则

Δk=mγ

(13)

式中,m表示剪切区在平均剪应变速率时塑性应力—应变曲线的斜率;

γ表示沿EF的剪应变。

因此有

(14)

(15)

式中,k0为初始剪切流动应力;

pa为剪切区的平均静水压应力;

m和k0可根据克塞西格鲁的研究成果进行取值。

最终可计算出剪切区的剪切流动应力k和平均静水压应力pa,根据式(1)、式(2)和式(7),得出Oxley-Welsh切削模型为

(16)

(17)

采用硬质合金无涂层车刀切削φ80mm的7075-T651航空铝合金棒料,刀具和工件机械性能如表1所示,刀具几何角度如表2所示。

表1 材料性能参数

表2 刀具几何角度

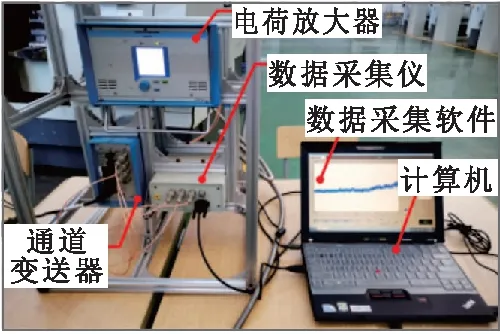

在C-6136HK数控车床上进行试验,通过设计配套的刀杆、刀架和定位底座,对Kistler测力系统进行组装,合理搭建切削试验平台(见图3)。

(a)切削试验平台

(b)切削力测量系统

结合研究对象特点、切削条件及试验方案可行性,设计如表3所示试验方案,根据试验方案将工件预处理为多槽环形,预处理方案如图3a所示。

表3 切削试验方案

在该切削试验过程中,收集每组试验的切屑,选取相对合适切屑段通过冷镶方法进行镶样及磨抛,借助光学显微镜进行切屑厚度测量,选取每组切屑样品中相对均匀的截面区段,在三个不同位置处分别测量1次,共测3次数据,取算术平均值为该组试验的切屑厚度值ac。

4.1 切屑厚度检测

根据上述切削试验方案和切屑处理方案,得出切屑厚度随切削用量的变化规律(见图4)。

(a)不同切削速度下的切屑厚度

(b)不同进给量下的切屑厚度

(c)不同切削深度下的切屑厚度

(d)切削用量对切削厚度的影响程度

如图4a所示,在7075-T651航空铝合金干切削过程中较低切削速度会产生相对大的切屑厚度,随着切削速度的增大到160m/min后,切削速度越大,产生的切屑厚度反而越小。在进给量<0.15mm/r时,切屑厚度随着进给量的增大而增大,而当进给量>0.15mm/r后,切屑厚度与进给量呈负相关,即切屑厚度随着进给量的增大而减小(见图4b)。

相较于切削速度和进给量,切削深度对切屑厚度的影响明显减小,随着切削深度从0.05mm递增到0.25mm,切屑厚度并无较大变化,最大幅值为77.31mm,仅为切削速度和进给量变化带来的最大切屑厚度差的33.7%和23.5%(见图4d)。从变化幅值来看,进给量的变化对切屑厚度的影响最为显著,其次是切削速度,切削深度的影响相对最弱。根据Oxley-Welsh切削理论,切屑厚度对后期分析切削用量对7075铝合金干切削过程应变硬化行为的影响有重要作用,因而可为通过调整切削用量及其产生的切屑厚度来实现调控应变硬化行为提供理论依据。

4.2 切削用量对剪切区力学行为影响

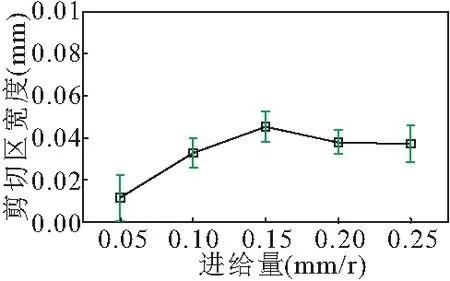

根据上述Oxley-Welsh切削模型和切削试验数据得出切削用量分别对剪切区宽度、剪应变率、剪切流动应力和静水压应力的影响规律(见图5和图6)。

(a)切削速度对剪切区宽度的影响

(b)切削速度对剪应变率的影响

(c)进给量对剪切区宽度的影响

(d)进给量对剪应变率的影响

(e)切削深度对剪切区宽度的影响

(f)切削深度对剪应变率的影响

由图5a、图5c和图5e可知,切削速度、进给量和切削深度对剪切区平均宽度的影响规律与对切屑厚度的影响比较相似,切削速度160m/min是其与剪切区平均宽度正、负相关的转折点,若小于160m/min,二者呈正相关;

若大于160m/min,二者呈负相关;

同样,进给量0.15mm/r是其与剪切区平均宽度正、负相关的转折点,若进给量小于0.15mm/r,随着进给量的增大,剪切区平均宽度也增大,若进给量超过0.15mm/r后,剪切区平均宽度随着进给量的增大先减小后趋于平稳;

切削深度对剪切区平均宽度影响相对不明显。

在切屑厚度和剪切区宽度的共同影响下,该区域剪应变率也随之呈现一定规律。结合图5b、图5d和图5f发现,切削速度越大,应变率越大,尤其当切削速度大于240m/min后,剪切区剪应变率骤然增大,最大增率达到101%;

进给量对剪应变率的影响则正好相反,进给量越低,剪应变率越大,尤其当进给量小于0.15mm/r时,随着进给量的增大,剪应变率急剧下降;

当进给量大于0.15 mm/r后,剪应变率稍有回升,最终趋于平稳;

同样,切削深度对剪切区剪应变率影响甚微,可忽略不计。

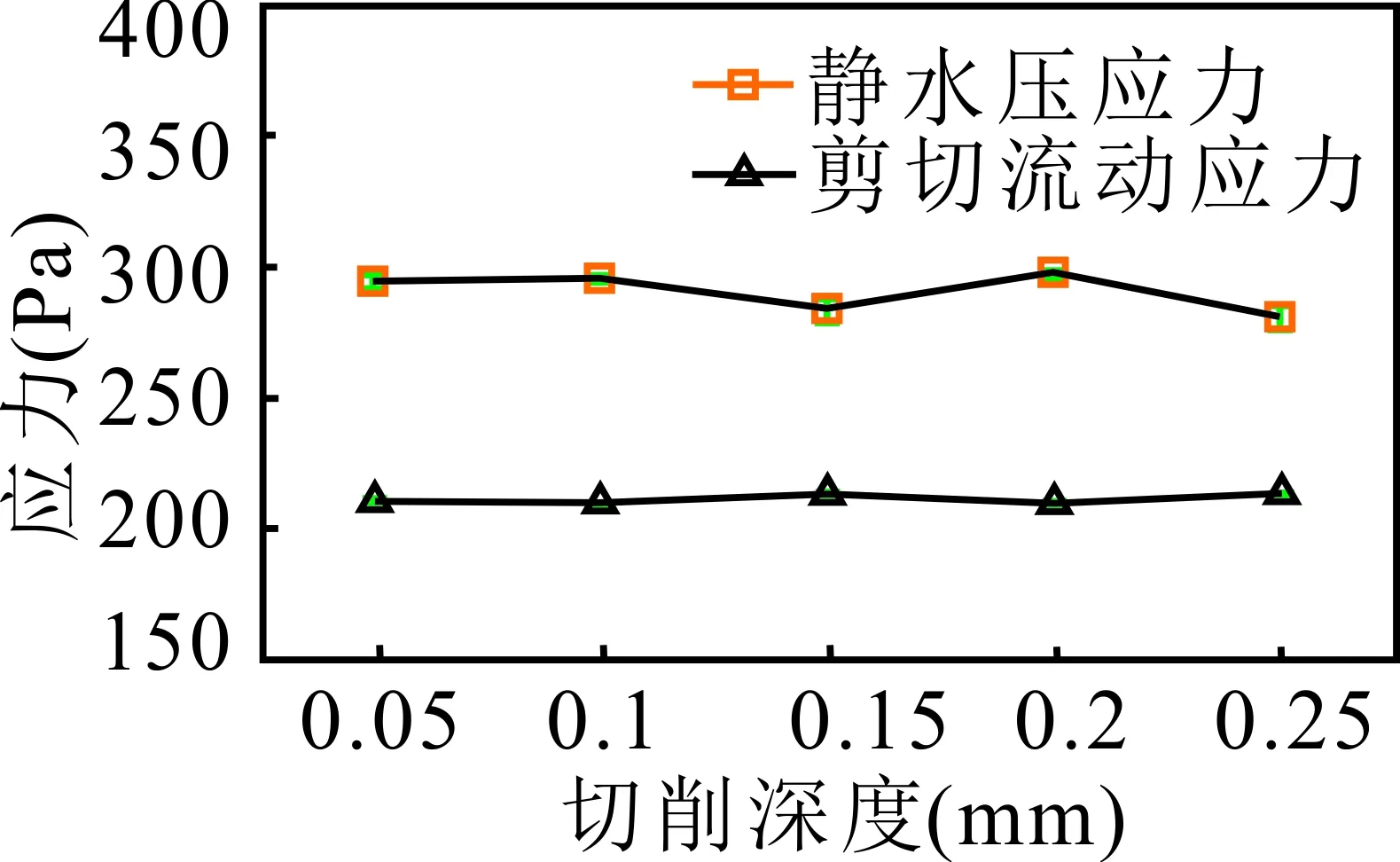

在图4和图5处理结果的基础上,结合式(10)~式(17)可获得切削参数对静水压应力和剪切流动应力的影响规律(见图6a、图6c和图6e),7075铝合金在干切削过程中应变硬化效应由剪切区材料单元的应变硬化行为决定,而材料单元的应变硬化行为主要取决于单元本身的微变形程度,材料单元的微变形则是由静水压应力和剪切流动应力共同决定,因而有必要分析二者的相对大小,即静水压应力与剪切流动应力的应力差(简称静剪差,见图6b、图6d及图6f)。

(a)切削速度对应力的影响

(b)静剪差随切削速度的变化

(c)进给量对应力的影响

(d)静剪差随进给量的变化

(e)切削深度对应力的影响

(f)静剪差随切削深度的变化

由图6可知,在任何切削用量下,剪切区材料单元所受静水压应力均大于剪切流动应力,因而静剪差均为正值。静水压应力越大,说明材料单元发生塑性变形越小,越均匀,即应变硬化效应越明显;

剪切流动应力越大,材料单元剪切滑移越明显,即热软化效应越强烈。进一步分析可发现,随着切削速度的增加,最大静剪差出现在切削速度为160m/min和240m/min时,最小静剪差出现在320m/min时,说明过高和过低的切削速度都不利于材料形成均匀塑性变形。结合图6c和图6d发现,随着进给量的增加,静剪差随之减小,在进给量小于0.15mm/r后,减小速率明显增大,最大静剪差(达到146.03Pa)出现在进给量为0.05mm/r时。在进给量研究范围内,静剪差最大差幅达50.2%,说明进给量越小,7075铝合金干切削过程应变硬化效应越明显,反之越弱。

对比图6e和图6f发现,切削深度对静剪差的作用较切削速度和进给速度相对稳定,最大静剪差出现在切削深度为0.2mm时,而最小静剪差出现在切削深度为0.25mm时,但相较于切削速度和进给量对静剪差的影响,变化幅值均较小。显然,切削深度对静剪差影响并不显著,进给量对静剪差的影响最大,其次是切削速度。进而说明,可通过改变进给量和切削速度来实现对7075-T651铝合金干切削过程应变硬化行为的调控。

4.3 干车削过程的切削模型

建立切削模型,结合切削试验数据,可得到7075-T651铝合金干车削过程剪切角φ与β-γ0的关系,如图7所示。

图7 φ与β-γ0的关系

根据图7可得7075-T651铝合金切削过程的切削模型为

φ=-0.6807(β-γ0)+44.606

(18)

该切削模型与工件材料加工性能直接相关,当刀具前角和摩擦角给定时,通过确定的切削方程即可求出剪切角,从而可进行工件材料剪切区力学关系求解及其他相关参数计算。

基于上述研究数据发现,7075-T651铝合金干切削过程切削用量与剪切区应力应变行为之间有严密的关联性。切削用量直接影响干切削过程剪切区材料单元的应力应变行为,从而影响其应变硬化效应。7075-T651铝合金在干切削过程中应变硬化效应由剪切区材料单元的应变硬化行为决定,而材料单元的应变硬化行为受到静剪差的显著作用。

由图7可知,剪切区材料单元受到的静剪差越大,即静水压应力远大于剪切流动应力,该材料单元的应变硬化行为越剧烈,经过剪切区的剪切滑移和遏制重排,即尺寸效应和应变硬化效应相互作用且应变硬化效应占主导,最终导致加工表面硬度差异化。反之,若材料单元所受到的静剪差越小,其应变硬化行为相对越弱,即尺寸效应与应变硬化效应的作用效果差异微小,甚至没有变化。

通过搭建切削试验平台对7075-T651航空铝合金在干车削过程其应变硬化效应和剪切区尺寸效应对切削模型的影响及切削用量对工件材料剪切区应力应变行为的影响进行深入研究,在此基础上建立7075-T651铝合金在干车削过程的切削模型。通过以上切削试验与理论计算相结合的分析研究,得出如下结论。

(1)已知刀具前角和摩擦角时,通过本研究所建立7075-T651铝合金材料在车削过程的切削模型即可求出剪切角,从而进行工件材料剪切区力学关系求解及其他相关参数计算。

(2)剪切区材料单元受到的静剪差越大,该材料单元的应变硬化行为越剧烈,经过剪切区的剪切滑移和遏制重排,尺寸效应和应变硬化效应相互作用且应变硬化占主导。

(3)从切削用量对材料剪切区剪切流动应力和静水压应力的影响规律可以看出,当7075-T651铝合金在切削用量为vc=240m/min,f=0.05mm/r,ap=0.15mm的条件下进行干车削加工时,所得工件均匀塑性变形最好,在服役过程中承载能力相对最强。

猜你喜欢 剪切铝合金材料 铝合金表面防腐处理技术分析房地产导刊(2022年5期)2022-06-01连退飞剪剪切定位控制研究与改进今日自动化(2021年2期)2021-10-14铝合金加筋板焊接温度场和残余应力数值模拟舰船科学技术(2021年12期)2021-03-29超声振动对5356铝合金组织及力学性能的影响研究科技风(2020年29期)2020-11-10冷轧钎焊板的组织和性能研究名城绘(2018年12期)2018-10-21机械法制备石墨烯球磨过程的能量层分析价值工程(2018年1期)2018-01-15可爱的小瓢虫小天使·一年级语数英综合(2017年11期)2017-12-05材料课堂内外·创新作文小学版(2016年6期)2016-07-04摇摇鹅小雪花·成长指南(2015年10期)2015-10-23剪切与冲切的辨析及工程算例建筑工程技术与设计(2015年19期)2015-10-21推荐访问:切削 应变 硬化