沥青热再生路面养护车除尘系统结构设计与分析

来源:优秀文章 发布时间:2022-12-02 点击:

梁 栋,张嘉俊,吴 鹏

(1.重庆交通大学 机电与车辆工程学院, 重庆 400074;

2.浙江美通筑路机械股份有限公司, 浙江 嘉兴 314423)

沥青路面作为我国高等级道路主要路面形式,占有率达到90%以上,且保有量仍在不断增加,截至2020年底,我国沥青路面里程数已达120万公里左右,其中已有相当数量接近设计服务年限[1-2]。沥青路面长时间受不断变化的天气和公路负载的影响,加之材料的老化,沥青层往往会在设计年限内出现各种早期病害,如车辙、裂缝、坑槽等。这些病害使得在沥青路面上行驶的车辆安全性和舒适性大大降低。若使用传统的铣刨、挖补技术对病害路面进行维修处理[3-5],会产生大量的废旧沥青混合料,为提升沥青路面的使用年限,同时降低维护成本和原材料的浪费,沥青路面再生技术正逐步成为主流的公路养护手段。

沥青路面再生技术主要包括就地冷再生、现场热再生、厂拌热再生和厂拌冷再生等[6-7]。其中现场热再生在再生路面质量、成本、实际可操作性等方面综合表现最好。沥青热再生路面养护车以大型卡车底盘为平台,加装沥青热再生设备,因机动性强、灵活方便、修补路面快和工程质量高等特点广受市场青睐。

然而,废旧沥青在加热融化过程中会产生大量的有机废气,还会在加热搅拌的过程中扬起大量灰尘。有机废气成分复杂,主要有氮氧化物、硫氧化物、多环芳烃等,特别是含有强致癌物苯并芘、咔唑类和蒽类衍生物等,对环境破坏极大,加之施工环境多为市区,对居民和路人的身体健康造成严重威胁。因此必须为其设计专门的除尘和废气净化系统。

本文提出一种多级联合处理的除尘系统结构设计方案,它包含旋风段、喷淋段和吸附段,通过多级分段处理的方式实现对复杂成分废气的高效净化;

在建立的几何模型基础上,通过评估该系统结构在各阶模态下的频率、应变和模态振型,进一步优化系统薄弱结构;

重点对具备尘气分离功能的旋风段结构进行了流场分析,对其内部流场特性、湍流强度、切向速度和速度场矢量进行分析及对比,并以相关分析为参考,优化旋风段设计,以期提高除尘系统除尘效率和净化效果,相关研究具有重要的理论意义和工程实用价值。

图1是除尘系统结构示意图,除尘系统包括旋风段、喷淋段和活性炭吸附段。整体长宽高为960 mm×878 mm×1 180 mm,车上的布置空间大小为1 300 mm×900 mm×1 600 mm。旋风段最大直径268 mm,喷淋段直径510 mm,最大高度1 180 mm,喷淋段罐体高度1 080 mm。旋风段由旋风除尘器组成,利用废气中介质相与颗粒相之间的密度差来实现两相分离,气体从进气口进入后由于旋风段分离器特殊的锥筒状结构,气流由直线运动转变为高速旋转运动,粉尘颗粒受到远大于自身重力的离心力被甩向筒壁,最终沉降在旋风除尘器底部的集尘盒中。图2是除尘系统气流流向图,旋风段通过管道与喷淋段相连,废气在旋风段中预处理后进入喷淋段。喷淋段由喷淋罐、喷淋管道、泵机和除雾板组成。喷淋罐中存储的碱性液体通过泵机和喷淋管道在喷淋罐中循环喷淋,吸收废气中的硫化物。喷淋段通过管道与活性炭吸附段相连,活性炭吸附箱中放置有蜂窝状活性炭,用于吸附强致癌物质,顶部安装离心风机。

1.旋风段; 2.喷淋段; 3.活性炭吸附段

1.旋风段; 2.喷淋段; 3.活性炭吸附段; 4.进气口; 5.排气口

除尘系统安装固定在沥青热再生路面养护车上,由于整个系统的刚度小,易在自振激励下产生变形,因此对系统进行模态分析,以此改进结构。

2.1 模型的简化

为了使有限元网格划分生成的单元形状合理,提高计算分析的精度和效率,在建立有限元模型之前对几何模型作以下简化:忽略管道连接处的螺孔、螺钉和其他工艺小孔;

忽略对计算结构影响较小的泵机和喷淋管道;

忽略活性炭箱柜上的抽屉、把手结构;

对倒角、倒圆作直线化处理。

2.2 网格划分

整个模型的单元类型均选择ANSYS中的Solid 187实体单元,它是一种10节点高阶四面体单元,具有易产生网格,对模型的适应性强,可进行自适应网格加密等优点。通过提升四面体单元的密度提高计算精度,而不是全部采用六面体来提高精度,这样的处理方法大大减少了模型前处理的时间。最终共划分单元数量357 964,节点数量712 220。图3是简化后的模型的网格划分图。

图3 网格划分

除尘系统的底面固定在沥青热再生路面养护车上,故旋风段、喷淋段和活性炭吸附段底面均采用固定约束。

2.3 除尘系统模态分析

基于有限元方法通过模态分析得到了除尘系统前十二阶的固有频率及振型[8],共出现5处相对薄弱的结构。前七阶模态的最大变形出现在各部件相互连接的管道处,这可能是由于管道较长,且中间缺少约束导致的。一阶、二阶模态最大变形出现在旋风器上部管道的弯拐处,最大变形量一阶14.43 mm;

三阶、六阶、七阶模态最大变形出现在连接喷淋罐与吸附箱管道的下弯拐处,最大变形量三阶19.464 mm;

四阶、五阶模态最大变形出现在旋风器排气管底部,最大变形量四阶30.373 mm;

后五阶模态出现在吸附箱和吸附箱顶部的离心风机处,这可能是由于吸附箱柜壁过薄导致的。八阶、九阶模态最大变形出现在离心风机排气口,最大变形量42.045 mm;

十、十一、十二阶都出现在箱壁上,最大变形量18.106 mm,图4是5处薄弱结构的模态图。

图4 5处薄弱结构模态图

为优化模态,从以下几个角度改进了模型:增加管道、箱体厚度,适度增加连接管道的约束,为箱体内壁添加加强筋。

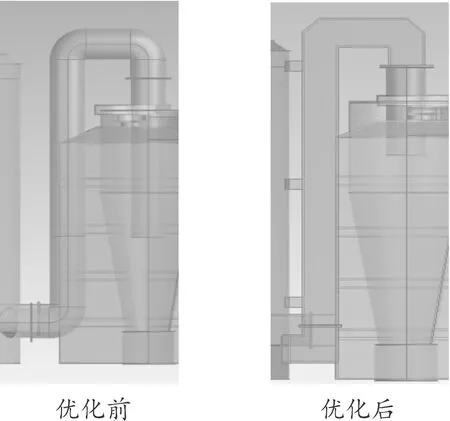

旋风段与喷淋段的优化如图5所示,为增加旋风器与喷淋罐之间管道的抗弯强度,将内径95 mm的圆柱管道更换为了75 mm×75 mm的方柱管道,并增加与喷淋管之间的约束,将旋风分离器排气管深度由380 mm改为20 mm,使用销钉和连接柱与喷淋罐相连,每隔340 mm设置一处,一共3处。

图5 旋风段-喷淋段连接管优化

喷淋段-活性炭吸附段连接管优化如图6所示,增加喷淋罐与活性炭吸附箱之间管道的约束,使用销钉和连接柱与喷淋罐连接,每隔377 mm设置一处,一共3处。

图6 喷淋段-活性炭吸附段连接管优化

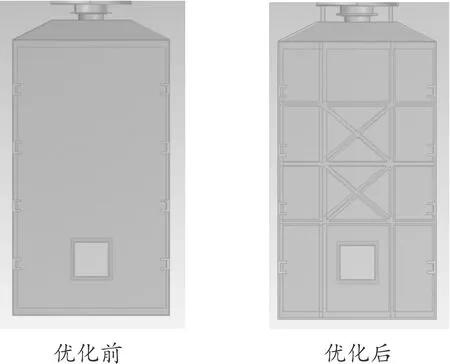

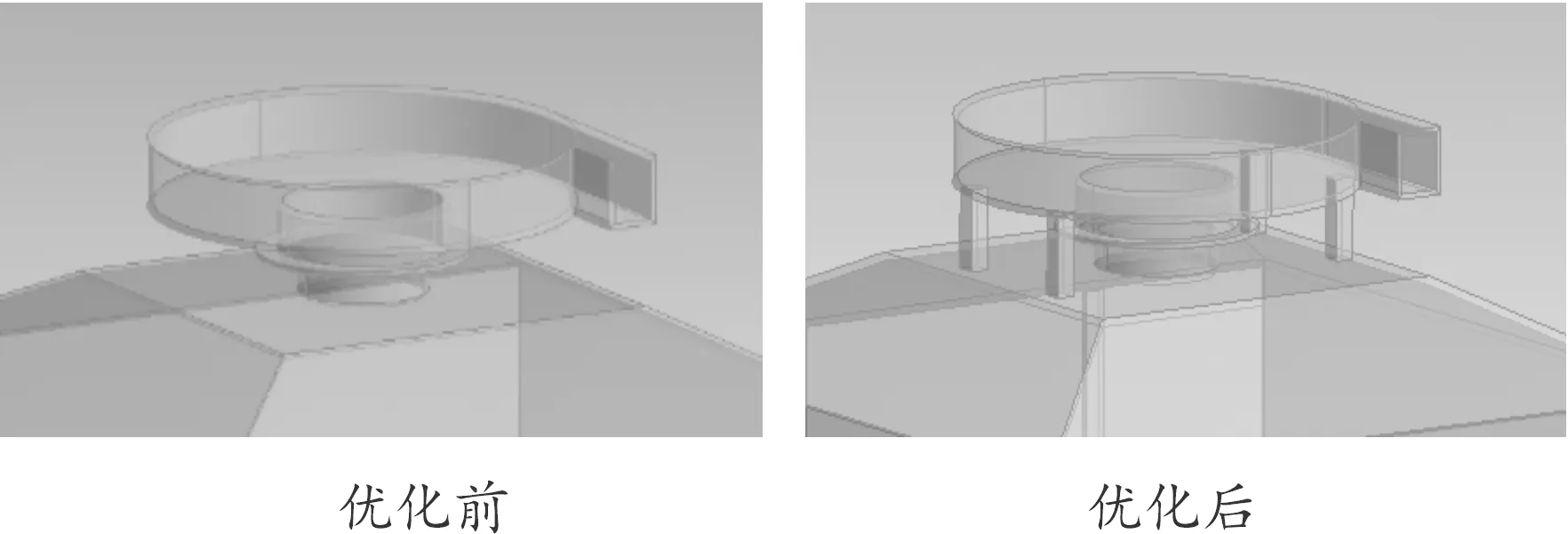

活性炭吸附箱优化如图7所示,在活性炭吸附箱内壁上增添加4 mm井字形强筋,中间区域采用4 mm X型加强筋,离心风机优化如图8所示,为离心风机四周增添4根10 mm×10 mm的立柱。

图7 活性炭吸附箱优化

图8 离心风机优化

这些改进都明显增加了结构的刚度,提高了模态频率,图9是优化后结构模态图。旋风器上部管道的弯拐处的最大模态变形减小到10.181 mm,排气管底部最大模态变形减小为11.047 mm,喷淋罐与活性炭吸附箱连接管道的下弯拐处的最大模态变形减小为9.783 mm,离心风机排气口不再是薄弱结构,相应的模态变到了活性炭吸附箱侧壁,最大模态变形14.451 mm。优化前后薄弱结构的变形量与系统前十二阶模态固有频率如表1、表2所示。

图9 5处薄弱结构优化后模态图

表1 优化前后薄弱结构的变形量

表2 优化前后结构的固有频率

续表(表2)

旋风段是对沥青废气进行预处理,实现气固混合物分离的重要部分,由于旋风段分离器内部流体流动复杂多变,不同结构对其分离效率和压力损失的影响往往是交互的,难以采用实验分析其内部流场特性,因此采用数值模拟的方法分析了旋风段分离器排气管深度不同时的“烟囱效应”对除尘效率的影响,以此改善结构。

3.1 旋风段的几何模型

图10是旋风段分离器结构示意图,其主要的结构包括入口高度a、入口宽度b、筒体高度Ho、总高度H、排气管深度L、排气管直径Da、筒体直径D和集尘口直径Db。环形空间为旋风段分离器的圆柱状空间,环形空间高度即为Ho,分离空间为旋风段分离器的锥状空间,分离空间高度即为H-Ho。

图10 旋风段分离器结构图

3.2 数学模型的选择

旋风段分离器内部的流场流动是极其复杂的三维、气固两相旋转湍流,具有明显的各向异性,因此选用雷诺应力湍流模型(RSM)分析。RSM模型严格考虑了流线弯曲、涡旋的影响,对复杂的湍流模拟有更高的精度[9-10]。

RSM湍流基本控制方程组由连续性方程、N-S方程、雷诺应力方程、湍动能方程和耗散率方程组成。假定旋风段分离器中的流体是不可压缩的、等温的,相应的控制方程如下[11-14]:

连续性方程

(1)

Navier-Stokes方程

(2)

其中,i、j、k为常数;

μg为气体黏滞系数;

ρg为气体密度;

τij为雷诺应力项。

雷诺应力输运方程

(3)

其中,Dij为扩散运输项;

Pij为应力生产项;

∏ij为压力-应力关联项;

εij为耗散项。

湍动能方程

(4)

耗散率方程

(5)

其中,Cε1=1.44,Cε2=1.92。

对粉尘颗粒的模拟选用节省算力的DPM模型[15-17],而非将颗粒单独视为一相(VOF多相流模型)。由于旋风分离器对直径10 μm以上的颗粒的分离效率已达99%,故本文模拟的粉尘颗粒直径为1~10 μm,总跟踪1 200个粒子。

采用SIMPLE算法求解压力-速度耦合方程[18],使用具有二阶精度的QUICK差分格式控制离散。

旋风段分离器的分离效率由如下公式计算:

(6)

3.3 边界条件

入口边界条件:速度压力入口,进气速度10 m/s,水力直径74.82 mm

出口边界条件:压力出口,压力等于标准大气压,水力直径95 mm。

壁面边界条件:无滑移边界条件,颗粒撞击后被反弹。

当粉尘颗粒经过出口时视为逃逸,捕捉失败,掉落到集尘盒底部时视为捕捉成功。

3.4 仿真结果

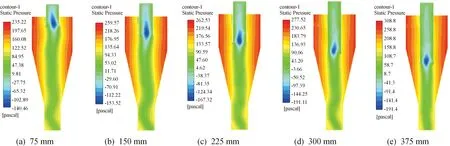

图11—13是不同排气管深度下旋风段分离器静压云图、切向速度云图和湍流强度云图。

图11 排气管深度75 mm,150 mm,225 mm,300 mm,375 mm时静压云图

图12 排气管深度为75 mm,150 mm,225 mm,300 mm,375 mm时切向速度云图

图13 排气管深度为75 mm,150 mm,225 mm,300 mm,375 mm时湍流强度云图

分析表明旋风段分离器中心负压区静压随排气管深度的增加而增加,且始终在排气管下进气口处,这是因为排气管有一定深度,在旋风段分离器中产生了烟囱效应,管道内的废气温度高,受大气浮力的作用,具有一定的几何压头,在排气管底部形成负压,这种负压产生的抽力使旋风段分离器中向下的旋流转变为向上的旋流。气流从进气口进入并开始旋转,旋风器两侧壁面的正压也随排气管深度的增加而增加,因而总压降增大。

越靠近中心柱芯,静压越小,随着排气管深度的增加,柱芯静压分布越均匀、越对称。同样的规律可见于切向速度云图,排气管深度的增加使得柱芯的切向速度稳定性增加,速度波动范围减小,上升旋流的速度减缓,微小的颗粒更难被上升的气流带离旋风段分离器。这使得旋风段分离器对尘气的分离效率增加,但这一规律在排气管深度超过旋风段分离器的环形空间时有所减弱。排气管深度增加的同时压降也是增加的,排气管深度增加时湍流强度增大,流体的能量耗散大,而且会使排气管的挠度增大。排气管深度对旋风分离器性能的影响如表3所示。

表3 不同排气管深度时的压力损失和分离效率

同一高度截面z=225 mm,排气管深度为225、300、375 mm时,旋风段分离器内部流场速度矢量如图14—16所示。

图14 排气管深度225 mm时,旋风段分离器内部流场速度矢量

图15 排气管深度300 mm时,旋风段分离器内部流场速度矢量

图16 排气管深度375 mm时,旋风段分离器内部流场速度矢量

旋风段分离器内部同一高度截面下,不同排气管深度的速度矢量图表明,当排气管深度超过环形空间时,中心气旋的上升速度有较大程度的下降,而后继续增加深度对降低中心气旋上升速度的作用不明显。结合除尘系统的模态分析,宜将排气管深度设置为环形空间相同深度,即225 mm。

1) 提出了一种沥青热再生路面养护车除尘系统结构设计方法,采用多级联合处理思路完成旋风段、喷淋段和吸附段设计。采用有限元方法完成了除尘系统结构模态分析,找出5处薄弱结构环节,通过增加管道、箱体厚度、适度增加约束和加强筋的方式优化了结构,改善了各阶模态下的固有频率和应变。

2) 利用CFD数值模拟的方法对除尘系统的旋风段结构进行了分析,其内部的静压和切向速度基本呈对称分布,随着旋风段分离器排气管深度的增加,中心气旋的静压分布和切向速度越发对称、稳定,同时排气管底部的湍流强度增加,增大了湍流耗散,导致压力损失略有增加。

3) 旋风段分离器中心上升气旋的切向速度随排气管深度的增加而减小,这使得微小的粉尘颗粒更难被上升的气流带离旋风器,避免了沉降的灰尘被再次扬起,提高了分离效率。当排气管深度超过筒体高度,即环形空间高度,这一影响有所减弱。为尽量增大除尘效率,同时保证压力损失不会过大,将排气管深度设计为等于筒体高度225 mm,仿真结果表明,旋风段分离器对颗粒直径为1~10 μm 的粉尘的分离效率为94.3%,压力损失为429.85 Pa。

猜你喜欢 分离器排气管旋风 排气管壁面温度对尿素水溶液雾化效果的影响农业工程学报(2022年14期)2022-10-19并联旋风分离器分离性能的实验研究粘接(2022年4期)2022-04-29浅析输气站场过滤分离器的常见问题及控制措施油气·石油与天然气科学(2021年9期)2021-10-10三菱翼神加速时异响汽车与驾驶维修(维修版)(2018年6期)2018-10-21乘用车换挡拉索热伤害性能试验与分析科技视界(2018年5期)2018-05-07脑力急旋风小天使·二年级语数英综合(2017年3期)2017-04-01中速磨煤机动静态旋转分离器技术科学与财富(2017年4期)2017-03-18脑力急旋风小天使·一年级语数英综合(2017年2期)2017-02-16脑力急旋风小天使·一年级语数英综合(2017年2期)2017-02-16脑力急旋风小天使·一年级语数英综合(2016年11期)2016-11-28推荐访问:沥青 除尘 路面