铝基合金燃料对低燃速GAP/HMX推进剂燃烧效率的影响①

来源:优秀文章 发布时间:2022-11-15 点击:

胡云逸,钱 勖,周梦圆,王贵州,杨 洁 刘 雄,杨品高,张 鑫,汪 越*

(1.航天化学动力技术重点实验室,襄阳 441003;

2.湖北航天化学技术研究所,襄阳 441003)

金属燃料是固体推进剂中主要组分之一,其燃烧效率直接影响推进剂的能量水平。传统微米铝粉在推进剂燃烧过程中易发生团聚熔联,完全燃烧时间延长使得铝粉未完全燃烧就被排出燃烧室,同时造成两相流损失,导致推进剂比冲效率降低。为适应固体火箭发动机长工作时间的需求,GAP推进剂中AP含量被大幅削减且配方中加入大量降速剂以降低推进剂燃速;

低燃速水平(8~11 mm/s)下的GAP/HMX推进剂配方体系的氧化能力较弱,HMX含量高,压强指数和燃速高于传统NEPE体系推进剂。较低的燃速以及惰性降速剂的加入使得GAP/HMX推进剂凝聚相表面层厚度增大,加剧了Al粒子的燃烧团聚现象。使用铝基合金替代铝粉被认为是一种有效降低推进剂燃烧团聚物尺寸、提高推进剂燃烧效率的方法。然而,与传统HTPB和高燃速GAP推进剂不同的是,低燃速条件下的GAP/HMX推进剂燃烧过程中氧化能力相对较弱,使得部分在HTPB推进剂中对燃烧效率具有提升效果的合金燃料在低燃速GAP/HMX推进剂中应用效果不理想。

为探究合金燃料对低燃速GAP/HMX推进剂燃烧效率的影响,将Al-Mg、Al-Zn、Al-Si、Al-B-Eu等多种合金添加至GAP/HMX推进剂中,探究合金燃料在GAP/HMX推进剂中的燃烧特性及其对推进剂燃烧效率的影响。

1.1 推进剂样品制备

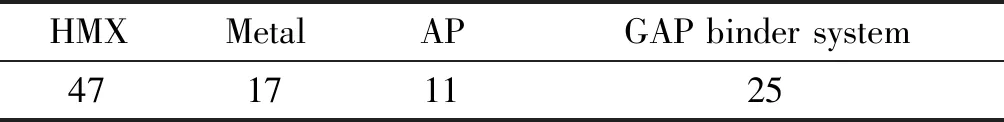

推进剂基础配方见表1。固体含量75%,其余为硝酸酯增塑的 GAP粘合剂,固化剂为多异氰酸酯。

表1 推进剂配方组成Table 1 Propellant formula composition %

采用5 L立式混合机,将原材料在真空条件下共混合70 min。药浆混合均匀后采用真空浇注至药块模具(1000 g)及端燃75 mm发动机中(220 g),在(50±5)℃烘箱中固化(72±5) h,得到致密的推进剂药块。

实验采用的铝基合金粉末总铝含量、主要活性成分及对应氧化物熔沸点见表2。其中,Al粉由辽宁鞍钢实业微细铝粉有限公司生产,规格为FLQT3,合金粉分别由唐山威豪镁粉有限公司和华中科技大学提供。

表2 铝基合金种类及对应氧化物熔沸点Table 2 Aluminum-based alloys and their corresponding oxides" melting &boiling points

1.2 推进剂测试与表征方法

爆热及燃烧热测试根据GJB 7700B—2005,采用氧弹量热仪测量,爆热样品为边长2 mm正方体推进剂药块,单次称量4 g;

燃烧热测试单次称取1 g合金粉末进行实验,测试条件为N环境加压至3 MPa,利用镍镉合金丝点火,平行测试2次,取平均值作为实验结果,若结果相差5% 以上加测1次,取相近的2次数值平均值作为实验结果。

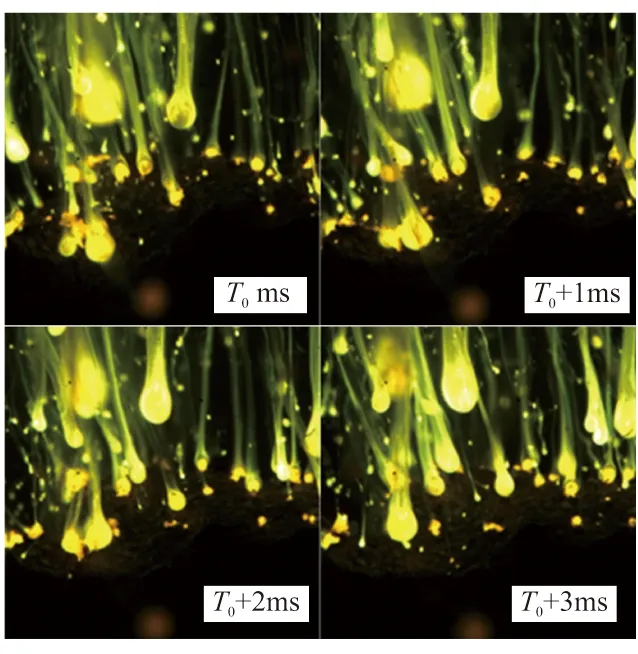

推进剂燃烧高速摄像测试由西北工业大学完成,样品规格为5 cm×0.2 cm×0.2 cm长方体药条,在 3 MPa下由点火丝点火,通过高速摄像机获得推进剂燃烧图像。

熄火表面形貌分析:推进剂样品规格为5 mm×5 mm×30 mm长方形药条,固定后向容器充入氮气,点燃推进剂2~3 s使其充分燃烧后快速滑动至下方装有液氮的容器中快速淬熄,得到粘附有网络骨架形状残渣的熄火表面如图1所示,剥离金属骨架后对推进剂表面及网状残渣进行SEM及EDS测试,仪器型号为Quanta 650及Oxford X-Max 80。

图1 测试药条、熄火后样品及其表面残渣Fig.1 Test sample,flameout sample and its surface residue

端燃75 mm发动机作为一种小型测试装置,可在约1过载条件下测试推进剂的燃烧状态,其较小的喷管喉径可放大凝聚相产物在喷管处的沉积现象,是表征高能推进剂燃烧效率的良好手段。与其对应的BSF75 mm发动机在测试表征过程中收集残渣量较少,不满足残渣表征需要。因此,本试验中主要采用端燃75 mm发动机对推进剂燃烧效率进行表征。其实验过程为将前述浇注有推进剂的小型试验发动机固定在试车台,根据试车前后的质量差Δ与装药量之比,计算出发动机喷射效率。以发动机数据为标准,每个配方同时进行3发试验,若结果相差5% ,则重新进行试车,直至单次试验结果误差小于5%,则取结果平均值作为试验结果。试车完毕之后,收集发动机内部残留的残渣。发动机残渣分为深色粉状物和白色块状物2种典型形态,粉状颗粒粘附于发动机壳体,块状残渣集中于喷管位置如图2所示,收集粉状发动机残渣,将块状残渣过筛后简单研磨,去除片状及直径大于1 mm残渣样品。

图2 典型端燃φ75 mm发动机残渣Fig.2 Residues collected from the φ75 mm motor inside

根据QGT84A—2009标准测试发动机残渣活性铝含量,在酸性介质中,且在CO气体保护条件下,活性铝将三价铁还原为二价铁,依据消耗的重铬酸钾标准溶液计算活性铝含量。

2.1 推进剂爆热分析

图3为各合金粉末实测燃烧热及对应全配方推进剂爆热测试结果。可见,推进剂爆热与金属燃料的燃烧热没有明显的线性关系。

图3 各金属合金燃烧热及对应推进剂爆热Fig.3 Heat of combustion for alloy fuels,heat of explosion for propellants

Al粉燃烧热值实测为28.9 kJ/g,Al-Mg合金燃烧热值为27.6 kJ/g略低于Al粉热值,Al-Si合金燃烧热值为29.9 kJ/g高于Al粉热值。用Al-Mg合金取代Al粉组分,推进剂爆热较基础配方提高5.8%,Al-Mg-Mn配方推进剂爆热提高2.2%,Al-Si配方推进剂爆热下降7.4%。Mg金属热值较低,实验中Al-Mg合金替代Al粉组分推进剂爆热上升,而燃烧热高的Al-Si合金等推进剂配方爆热显著降低。结果表明,高热值金属燃料对推进剂爆热无显著增益,这说明除金属燃料热值外,推进剂爆热还受金属燃料释热效率影响,与推进剂氧平衡相关性较大。分析认为,金属Mg点火温度低、单位体积耗氧量少,在推进剂燃烧过程中释热效率高,能够提高推进剂爆热。

2.2 推进剂铝粉燃烧行为分析

图4为推进剂燃烧高速摄像图像截取的典型燃烧过程图片,视野内被燃面分割成两部分,上部为明亮的气相反应区,下部为未燃烧的推进剂。

可由图4中观察到在燃面上有熔融的颗粒,发光由弱到强,一些临近的颗粒与其发生团聚成为片状熔联体附着在推进剂表面,在1~2 ms内迅速熔联收缩为圆球状粒子,随后脱离燃面进入气相反应区,下方推进剂表面接触气相开始燃烧。此外,还观测到部分燃烧粒子脱离燃面后在推进剂表面留有大小不一的凹陷,其直径与粒子直径相近。气相反应区粒子燃烧更为剧烈,伴有明亮的白黄色发光和狭长的拖尾焰。根据推进剂配方组分,视野内团聚燃烧粒子的特征符合Al粉组分的燃烧行为,在燃面处熔联的为Al凝团,气相反应区为Al凝团的燃烧。因此,Al粉的燃烧过程可总结为熔融、熔联团聚、点火、脱离燃面、碰撞团聚、燃烧。其中,熔联团聚与点火为对抗过程,点火代表熔联团聚结束,而熔联的大尺寸Al凝团相对未凝聚粒子较晚进入气相反应区燃烧。

图4 Al粉配方燃烧高速摄影图像Fig.4 High-speed photography of Al formula burning

在GAP/HMX推进剂燃烧过程中,较高含量的AP与来自粘合剂的硝酸酯基可以增加气相燃烧产物中氧化物的浓度,抑制碳骨架的形成改善燃烧效率。而在低燃速GAP/HMX推进剂体系中,为适应火箭发动机长工作时间需要,AP含量从约20%被大幅削减至11%,HMX含量提高至47%;

AP含量降低导致气相反应区氧化物浓度减小,使得铝粉团聚时间延长;

高含量的HMX与粘合剂中大量的硝酸酯熔点较低,在燃烧过程中增加了熔融层厚度,铝粉较难脱离表面进入气相反应区。通过与先前相关研究的对比可以发现,低燃速GAP/HMX推进剂熄火表面球形直径明显增大。因此,分析得出低燃速GAP/HMX推进剂的燃烧过程中氧化能力较弱,燃面铝粉团聚状况更为恶劣,需要通过调控金属燃料的燃烧行为改善燃烧效率。

2.3 推进剂熄火表面形貌分析

图5为纯Al粉配方熄火表面SEM、EDS图像。可见,推进剂熄火表面存在一层板结的熔融层,熔融层上有大量的球形颗粒和与其直径相近的圆形孔洞。根据EDS图像分析,可得到表面球形颗粒主要成分为AlO,大量的C、N元素均匀散布在表面,说明此时粘合剂与硝胺未完全分解。推进剂表面的板结层可能是熔融的粘合剂粘附团聚铝粉遇急冷形成的。熔融层面大小相近的孔洞由高速摄像图像分析可能是由点火的铝颗粒放热分解周围粘合剂并脱离燃面导致的。熄火表面的团聚球形铝粒径及表面板结程度可反映配方铝粉的团聚程度与燃烧效率,平均粒径越大,团聚程度越高,燃烧效率越低。

(a) Surface (b) Layered image (c) Al (d) O (e) C (f) N图5 Al粉配方熄火表面EDS图像Fig.5 EDS images of Al formula flameout surface

在合金燃料燃烧过程中,对燃烧效率的提升主要可分为3种:(1)促进铝粉的点火,减少Al粉在燃面的停留时间降低团聚,如Mg、Eu;

(2)抑制Al粉的团聚行为,避免大尺寸熔联体的出现,如Mg、Zn;

(3)生成产物熔沸点低,以气态形式离开燃烧室,减少两相流损失,如Mo、Eu、Zn。

图6(a)为纯Al粉配方熄火表面SEM图像。可见粘合剂基体表面大面积的金属熔联结构。图6(b)为熄火残渣形貌,可见残渣为不规则块状凝聚团,表面附有细密的AlO小颗粒。图6(c)为Al-Mg合金燃烧熄火表面SEM图像,推进剂表面粘合剂基本燃尽团聚铝颗粒进一步熔联成为珊瑚状熔联体,表明此时推进剂燃烧状态为后期阶段,为铝粉及碳骨架的燃烧。熔联体内部球形端点由燃烧早期阶段团聚铝粉形成,其粒度明显小于图6(a)中纯Al粉组分团聚尺寸,并未出现大尺寸颗粒的团聚和逸出。熔联体表面有较多细小孔洞,推测为合金微爆炸效应导致AlO壳破裂使内部铝粉接触氧化气氛燃烧,使得铝粉团聚尺寸较小。较小的团聚粒径意味着在Al粉燃烧过程中与氧化气氛更为充分的接触。因此,Al粉燃烧效率提升。图6(d)为Al-Mg合金配方熄火残渣SEM图片,可以看出,与纯Al粉配方相比,Al-Mg凝聚相产物无板结现象,且AlO壳球形度更好燃烧更为均匀,表面孔洞更为密集。因此,可以推断,Al-Mg合金配方推进剂对铝粉在燃面处的熔联团聚有较好抑制作用。

如图6(e)所示,Al-Mg-Mn合金配方熄火表面图像为燃烧早期,为粘合剂、硝胺的分解及Al粉的点火,熔融板结的粘合剂仍然存在,并可见少量不规则硝胺颗粒,表面的团聚产物与孔洞直径较Al-Mg配方大但仍小于基础配方。通过图6(f)表面残渣可看出,凝聚相产物上附着有一层细密颗粒,其粒度小于1 μm符合AlO烟尘的粒度区间,在较大尺寸范围内Al-Mg-Mn配方残渣存在块状凝聚相产物,AlO壳球形度较好,燃烧较为均匀,部分壳层有破裂现象但明显少于Al-Mg配方。

图6(g)是Al-B-Eu配方熄火表面SEM图像。与基础配方相似,表面层存在铝凝团脱离燃面留下的孔洞和AP燃尽后的空腔,从球形团聚铝粉来看,其表面团聚物生成量较少,粒径与标准配方相近,其余大多都是未分解的粘合剂体系及硝胺填料,板结程度较小。在图6(h)熄火残渣SEM图像中可以看到,存在大量规则完整的球形团聚物位于块状凝聚相产物表面,同样粘附有大量粒径小于1 μm的AlO烟雾,从凝聚相产物大小及形貌看,Al-B-Eu配方燃烧效率略优于Al-Mg-Mn及基础配方。

图6 (a-b)Al粉配方熄火表面及残渣形貌;

(c-d)Al-Mg配方熄火表面及残渣形貌;

(e-f)Al-Mg-Mn配方熄火表面及残渣形貌;

(g-h)Al-B-Eu配方熄火表面及残渣形貌

从图7 EDS图像上分析,球形团聚物为 AlO壳,而金属Eu基本都分布于板结层,这可能是由于Eu点火温度低,其自身能在150~180 ℃的空气中自燃,在燃烧过程中先于Al粉点火,在后续的团聚过程中,未同Al粉组分一样破裂粘连成球而留在粘合剂基体上。

(a) Residue morphology (b) EDS layered image (c) Al (d) O (e) Eu图7 Al-B-Eu配方熄火残渣EDS图像Fig.7 EDS images of Al-B-Eu formula residue

2.4 端燃φ75 mm发动机测试

对于推进剂比冲有=×,其中为发动机推力系数,对同一发动机,若推进剂种类相同、喷管结构一致,则推力系数近似相同。因此,发动机试车特征速度越高,推进剂比冲越大。

使用端燃75 mm发动机对合金配方推进剂试车测试,结果见表3。Al-Mg、Al-B-Eu配方特征速度提升了10.9%、10.4%。在理论计算中,Mg代替Al加入推进剂会降低推进剂比冲与密度,但实测Mg合金的加入可有效提升推进剂能量水平。因此可以得出,在小型端燃75 mm发动机中,Al-Mg合金(Al∶Mg= 8∶2)的加入对Al粉燃烧效率的增益所带来的推进剂能量性能提升幅度要大于Mg加入推进剂对能量性能的降低幅度。

表3 端燃φ75 mm发动机试车数据Table 3 Test data of end-burning φ75 mm motor

通过端燃75 mm发动机表征推进剂的工作状态,其喷射效率越高发动机残渣沉积越少,无效质量降低。其中,Al-Mg、Al-B-Eu的喷射效率高于基础配方,数值分别提升了2.14%与0.32%,Al-Zn和Al-Mg-Mn配方喷射效率与Al配方基本相当。收集端燃75 mm发动机试车残渣,其残渣活性铝结果表明,含Mg合金配方残渣活性铝含量均有降低,推进剂中Al粉燃烧效率提升,其对应发动机试车喷射效率上升。

收集到的发动机残渣采用激光粒度分析仪测试得粒度分布见表4。可见,除Al-Si外,各合金配方残渣粒度均有所下降。通常认为,当金属燃料粒径相当时,燃烧后残渣的粒径越小,代表铝粉燃烧更充分,推进剂燃烧效率越高。在各合金配方中,Al-Mg和Al-B-Eu配方残渣分别降低了64.7%和57.9%,其燃烧产物<5 μm,表明团聚物尺寸下降与熄火表面结果相符。分析认为,Al-Mg等燃烧具有微爆炸效应的合金在燃烧过程中阻碍大粒径聚物产生且产物中AlO烟尘的比例明显上升,其中值粒径降低;

凝聚相产物粒径降低使其更易脱离燃面,推进剂喷射效率上升。此外,Mg、Eu等活泼金属点火温度低,以Al-B-Eu合金为例,Eu的促进点火效应使得在在合金相中可添加部分高热值但较难点火燃烧的B元素。Eu的快速点火增大了向合金相的热反馈使点火温度降低,促进了高热值的B、Al元素点火过程,降低团聚过程时间,提升使残渣平均粒径减小、喷射效率增大、燃烧效率提升。

表4 收集的φ75 mm发动机试车残渣粒度分布Table 4 Particle size distribution of residue collected from the φ75 mm motor test

将药条淬熄残渣的活性铝含量与端燃75 mm发动机残渣对比如图8(a)所示。可见,两种方法收集到的残渣因燃烧条件不同在粒度分布上有所区别,但分布规律基本一致。与其他NEPE推进剂燃烧效率研究进行对比可以发现,调节配方组成,药条燃烧残渣活性铝与端燃75 mm发动机残渣活性铝含量同样呈良好的相关关系,如图8(b)所示。因此,两种方法均可有效定量描述推进剂燃烧效率。药条燃烧残渣测试可推测推进剂能量发挥水平,活性铝含量越低,能量发挥效率越高。小型端燃75 mm发动机适用于推进剂燃烧效率的验证,推进剂残渣生成率可通过发动机喷射效率推算,可通过残渣生成率和残渣活性铝含量定量描述推进剂燃烧效率。

(a) D50 (b) Active aluminum content图8 熄火残渣与端燃φ75 mm发动机残渣中值粒径和活性铝含量Fig.8 D50 and active aluminum content of flame-out and φ75 mm motor residue

(1)Al-Mg、Al-B-Eu和Al-Mg-Mn合金代替Al粉组分,可明显改善低燃速GAP/HMX推进剂中金属的燃烧效率。端燃75 mm发动机喷射效率最高提升 2.14%,试车残渣最多降低64.7%,活性铝含量也均有所下降。

(2)Al-Mg等具有微爆炸效应的金属燃料在燃面处AlO外壳有较多孔洞,使得团聚物内部熔融Al与氧化气氛接触面积增大,有利于提升燃烧效率。

(3)端燃75 mm发动机测试结果表明,Al-Mg、Al-B-Eu合金燃料替代推进剂中纯Al粉组分,可使发动机实测特征速度提升,残渣沉积降低。因此,在小型端燃75 mm发动机中,合金燃料对于Al粉燃烧效率的增益所带来的推进剂能量性能的提升作用要大于金属燃料本身的加入对推进剂能量性能的负面影响。

综上,Al-Mg及Al-B-Eu等合金燃料在提高GAP/HMX推进剂金属燃烧效率、降低金属氧化物燃烧残渣沉积等方面具有较好的应用前景。

推荐访问:合金 燃料 燃烧