表面喷丸对Aermet100钢耐蚀性影响

来源:优秀文章 发布时间:2023-04-25 点击:

魏梓林,卞贵学,王安东,张勇,杨文飞,吴省均,陈跃良

表面喷丸对Aermet100钢耐蚀性影响

魏梓林,卞贵学,王安东,张勇,杨文飞,吴省均,陈跃良

(海军航空大学青岛校区,山东 青岛 266041)

探究表面喷丸处理对于Aermet100钢耐蚀性能的影响。借助显微观察、电化学测量及XRD分析等手段,开展喷丸与未喷丸2类A100钢试件的中性盐雾试验。腐蚀形貌上,两者腐蚀表面变化均为先出现红褐色物质,后出现红棕色与绿色絮状物,在出现变化的时间上相差约1个周期。随着腐蚀时间增长,XRD衍射峰发生右移,2类试件XRD结果均在144 h变化明显。中性盐雾试验电化学结果与海洋环境下电化学结果在溶液电阻、腐蚀产物电阻和腐蚀反应电阻上均有差异,自腐蚀电位略低,自腐蚀电流则低了2个数量级。两者腐蚀现象规律一致,XRD衍射峰右移表明试件晶格参数变小。2类试件腐蚀速率呈现增加到减缓再到增加的趋势。喷丸能明显提高A100钢的耐蚀性。

耐蚀性;

表面喷丸;

A100钢;

形貌特征;

极化曲线

20世纪50年代,超高强度钢是材料领域中一个重要的研究成果,因其具有足够的韧性及较高的比强度和屈强比,已经广泛应用于桥梁建设、汽车制造等基础领域,以及原子能、空间站等先进技术领域[1-2]。在航空领域,超高强度钢主要用于制造飞机机身骨架部件,特别是飞机起落架、重要连接部位的连接销等[3]。Aermet100超强钢(23Co14Ni12Cr3Mo)是我国先进战斗机中应用最多的超强钢,属于二次硬化型超高强度钢,因其具有一定韧性、优良的抗应力腐蚀疲劳开裂能力和较好的耐蚀性,已经广泛运用于沿海地区装备[4]。由于我国海洋环境高温、高湿、高盐的特点,非常容易导致结构腐蚀损伤[5],国内外学者针对超高强钢的腐蚀损伤问题已经进行了许多研究。早在1975年,Pollock[6]就对潮湿环境下超高强钢的应力腐蚀开裂问题进行了研究,发现氮气或氩气的添加并不能阻止裂纹在水蒸气环境中的扩展,裂纹在水蒸气/氧气混合物中的扩展取决于水蒸气和氧气的分压,以及裂纹加载的应力强度。由此可见,国外学者对超强钢的腐蚀研究大多是针对实际工作中由腐蚀引发的力学问题,而国内对超高强钢的研究与国外基本一致。在1981年,张志明等[7]对37SiMnCrMoV钢焊接接头应力腐蚀开裂进行了分析,并改进了焊接工艺,防止了高压容器的低应力破坏,相比于国外迟了5年左右。学者们除了针对高强钢的应力腐蚀问题进行研究外,还对不同环境与工艺处理条件下超高强钢的腐蚀特性进行了研究。钱昂等[8]用腐蚀电化学测试方法与微区电化学测试方法对盐雾腐蚀后的A100钢开展了腐蚀特性的电化学研究,分析了表面腐蚀机理,发现在盐雾初期,腐蚀主要受到Cl–的影响,而中期腐蚀产物的堆积会阻碍Cl–的扩散,后期随着Cl–的侵蚀,腐蚀产物层开裂,基体继续被腐蚀。杨永等[9]进行了起落架用300M超强钢的应力腐蚀分析,通过优化制造工艺、表面应力状态和表面处理方法,提高了起落架的抗应力腐蚀能力。可见,对超高强钢腐蚀损伤及腐蚀特性研究已经具有一定基础。

喷丸强化是利用高速运动的弹丸撞击材料表面,产生残余压应力并改变区域组织结构,主要能够提高零件的疲劳强度,这种处理方法具有操作简便、耗能低、强化效果明显的特点[10-11]。Zheng等[12]研究了喷丸强化对S960钢表面硬化后摩擦性能的影响,发现喷丸处理降低了表面摩擦系数与磨损量。张强宏等[13]通过对喷丸工艺改善,对车辆悬架螺旋弹簧进行了改进。赵西洋等[14]通过对某型作动筒延寿工作探寻,发现采用喷丸处理的方法能够将寿命延长2倍以上。Tsai等[15]研究了喷丸处理对敏化合金600(UNSN06600)腐蚀和应力腐蚀开裂行为的影响,发现喷丸强化因为残余压应力和改善后的表面组织使得合金600延迟裂纹萌生。

腐蚀问题是装备服役过程中不可避免的一个问题,现在我国已经从装备综合设计、材料与涂料选择、制造与使用过程中腐蚀防护与控制的诸多要点进行控制[16],然而,对于喷丸处理对A100钢耐蚀性影响的研究还是鲜见的。张丹峰等[17]、钱昂[18]从质量损失率、电化学特性等角度针对海洋环境下A100钢的腐蚀特性进行了研究。本试验在他们的研究基础上,以喷丸处理与未喷丸处理的A100钢为研究对象,考察了其在不同盐雾腐蚀时间下的腐蚀形貌与XRD演变,并与上述海洋情况下2类试件电化学特性进行对比,来考察喷丸作用对一般中性盐雾试验后A100钢耐蚀性的改善。

1.1 材料及试件

试验所用A100钢化学成分见表1。喷丸流程依据(SAE)AMS-S-13165—1997进行,所用设备为RT4- G80-4数控喷丸设备,喷丸材料为铸钢喷丸,直径为0.5 mm,硬度为55HRC~62HRC,喷丸覆盖率为200%。

表1 A100钢的化学成分(质量分数)

Tab.1 Chemical composition of A100 steel (mass fraction) %

将喷丸与未喷丸的A100钢材料,分别线切割成10 mm×10 mm×3 mm方形试样,取其中一个10 mm× 10 mm作为工作面,除工作面外其余面均用环氧树脂封于PVC管中,并且在另一个10 mm×10 mm的面引出一根导线便于测量。封好后,用乙醇和丙酮对表面进行清洗除去污渍,置于干燥皿中静置干燥后备用。

1.2 盐雾试验

对经过喷丸处理与未喷丸处理的A100钢进行盐雾试验,所用设备为YWX/Q-150型盐雾箱。盐雾试验条件为5%中性NaCl溶液,温度为(35±5) ℃,盐雾沉降量为2 mL/(80cm2·h),共设置5组,每组3个平行件,48 h为1个周期,共做6个周期。

1.3 形貌观察

对每个盐雾周期后的试件进行宏观与微观腐蚀形貌观察。微观形貌采用Olympus DSX10-UZH型体视显微镜,放大倍数为100倍。采用三维模式对2类腐蚀288 h试件进行形貌观察与记录。

1.4 物相分析

采用X射线衍射仪(XRD)对每个周期腐蚀后的试件表面物质成分进行分析,具体参数:X射线对阴极为铜靶,工作电压为40 kV,工作电流为40 mA,扫描速度为2 (°)/min,扫描范围2为10°~90°。

1.5 电化学测试

对每个周期盐雾后的2种试件采用PARSTAT 4000电化学工作站测量阻抗与极化曲线,选取试件接入工作电极,饱和甘汞电极作为参比电极,铂电极作为辅助电极。阻抗谱测试频率范围为105~10–2Hz,外加激励信号为幅值10 mV的正弦波,得到Bode图。极化曲线的测试采用动电位扫描法,扫描速度为0.16 mV/s,扫描范围为–0.5~0.5 V(vs.开路电位),利用CorrView从试件极化曲线中拟合出试件的腐蚀电位(corr)和腐蚀电流密度(corr)。

2.1 腐蚀形貌

喷丸处理与未喷丸处理A100钢腐蚀后的宏观形貌如图1所示。通过横向对比,在48 h时,喷丸试件表面的腐蚀面积要少于未喷丸试件。结合纵向来看,随着时间的增加,喷丸试件腐蚀面积的增加明显多于未腐蚀试件。整体来说,表面腐蚀颜色为红色和深褐色,随着腐蚀时间增长,在喷丸处理的试件表面出现了明显的白色和青色物质,且未经喷丸处理的试件表面腐蚀大都是分布在试件的边缘部位。经过喷丸处理的试件,表面腐蚀区域除了分布在边缘外,也有相当部分腐蚀区域在试件中间。

图1 不同腐蚀时间下2类A100钢的宏观形貌对比

喷丸处理与未喷丸处理A100钢微观腐蚀形貌如图2所示。其中,未喷丸盐雾腐蚀240 h试件与喷丸盐雾腐蚀288 h试件由于表面颜色状态改变,进行了放大200倍的形貌记录。整体上来说,由于表面残余压应力等作用[19],喷丸试件表面膜层的保护性更好。2种类型试件的腐蚀大多分布在试件边缘,喷丸试件中明显存在中间的腐蚀区域,前期表面能明显看到析出的NaCl晶体。从2种材料不同周期腐蚀形貌来看,除了边缘的腐蚀区域外,可以明显看到喷丸的凹坑部位以及表面本身的损伤处也有锈迹。在腐蚀48 h后,喷丸试件由于粗糙度的影响,腐蚀开始的部位较未喷丸的试件多。腐蚀到96、144 h时,喷丸试件表面腐蚀面积要小于未喷丸的试件,且锈迹均为红褐色。腐蚀192 h时,未喷丸试件表面被进一步腐蚀,表现为锈迹中出现红棕色的物质,而喷丸试件表面依旧呈现为局部红褐色的锈迹。到240 h时,喷丸试件表面也开始被进一步氧化,而未经喷丸处理的试件表面出现了绿色物质。腐蚀至288 h,喷丸试件表面也出现了绿色物质,且该物质分布比未喷丸试件广。整个腐蚀过程从形貌的演变上来看,经过喷丸处理的试件要比未经喷丸处理的试件“迟滞”1个周期。

图2 不同腐蚀时间下2类A100钢的微观形貌对比

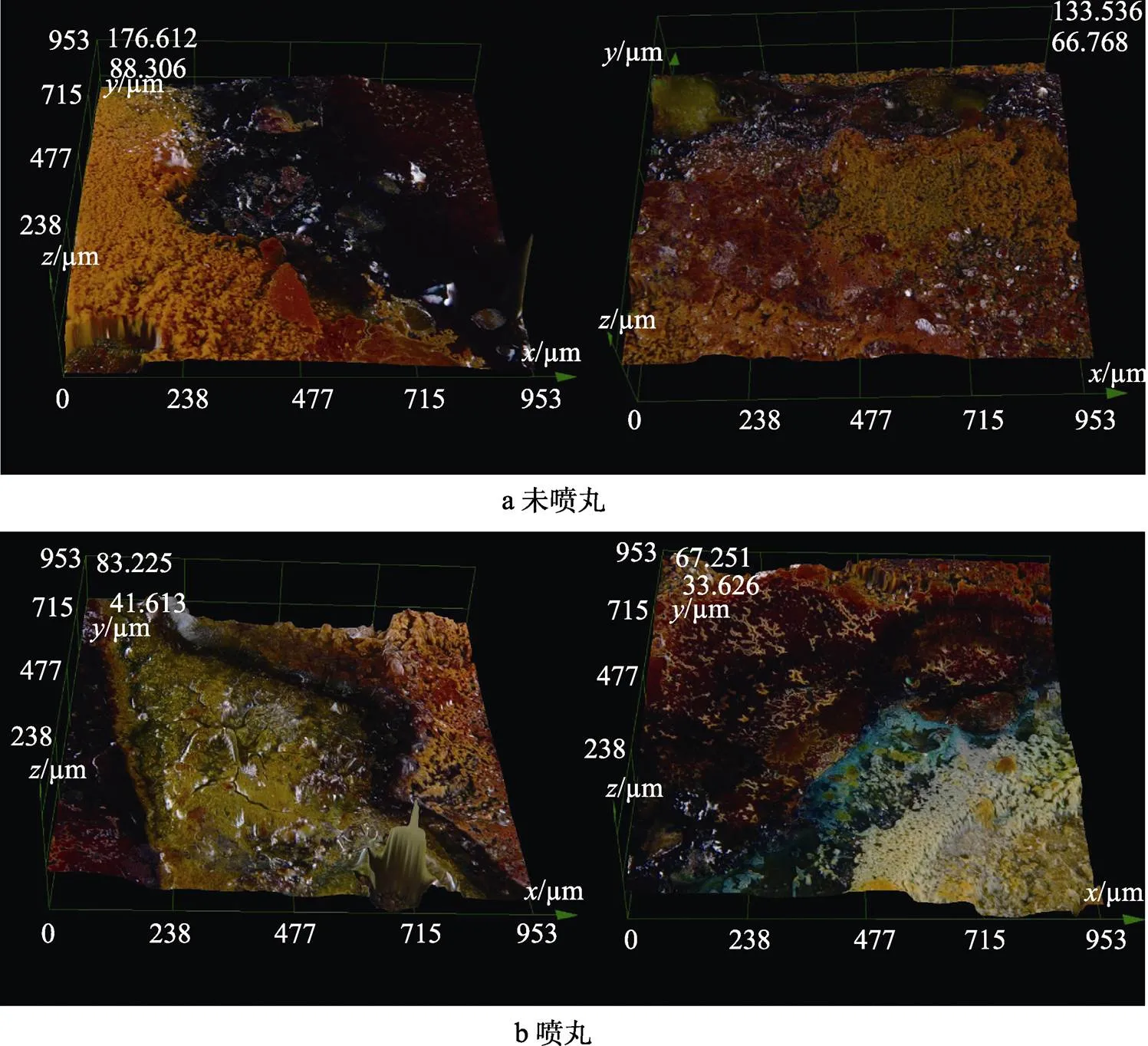

采用Olympus体视显微镜的三维拍摄模式对腐蚀288 h的2个试件进行观察,结果如图3所示。在腐蚀288 h时,未喷丸试件表面可见红褐色底层与覆在其上方的红棕色致密物及白色晶体,而喷丸试件表面只有少量的红棕色物质,红褐色底层中间夹杂着淡黄色和蓝绿色物质,且有大量白色透明NaCl晶体。

综合几类腐蚀形貌判断,喷丸处理导致表面粗糙度增加,成为腐蚀易发生的部位,使得宏观上喷丸试件腐蚀区域多于未喷丸试件。从微观上分析尽管喷丸试件腐蚀区域多,腐蚀进程却比未喷丸试件缓慢,体现出喷丸处理能在一定程度上增强A100钢耐蚀性。

2.2 XRD测试结果与分析

2种类型试件的XRD测试结果如图4所示。在测试结果中,未喷丸处理A100钢的测试结果要比经过喷丸处理的A100钢的测试结果更为复杂,虽说2类型试件物质一致,但两者的衍射峰位置所对应的2角度不同,喷丸试件比未喷丸试件偏左。这是因为喷丸使得样品晶块细化、位错密度提高和显微畸变增大。2类试件的XRD结果呈现一致的变化趋势,总体上分为2部分,腐蚀至96 h为第一部分,两类试件衍射峰基本一致,为基体所展现峰。只是在腐蚀开始,表面除Fe外,存在少量Fe2O3及γ-FeOOH的衍射峰,说明腐蚀初期由Fe生成Fe2O3及γ-FeOOH。144 h之后为第二部分,该部分中,主要峰由Fe变为Fe2O3,且进一步有Fe3O4生成。通过横向对比,对于喷丸试件,腐蚀时间的增加并没有改变2角度位置。对于未喷丸试件,在腐蚀144 h后,基体处衍射峰向右偏移,表明晶胞参数变小,说明腐蚀产物的生成使得其中晶面受到压应力的作用,致使衍射峰右移。喷丸处理使得A100表面已经存在残余压应力,因此在经过喷丸处理后的A100钢的XRD测试结果中,没有发生角度变化。

图3 腐蚀288 h的2类A100钢微观三维形貌对比

图4 XRD测试结果

根据XRD测试结果,未喷丸试件腐蚀产物的衍射峰更为复杂。结合腐蚀形貌可以分析A100钢在盐雾条件下的详细腐蚀机理:初期Cl–在A100钢表面积聚,其侵蚀作用使得表面Fe溶解为Fe2+,然后形成Fe(OH)2,Fe(OH)2易分解[19],一部分与进来的O2结合形成FeOOH,另一部分则进一步反应成Fe(OH)3,并脱水分解为较难分解的Fe2O3和Fe3O4,而这与文献[7]中研究一致。

2.3 电化学测试结果与分析

2.3.1 极化曲线

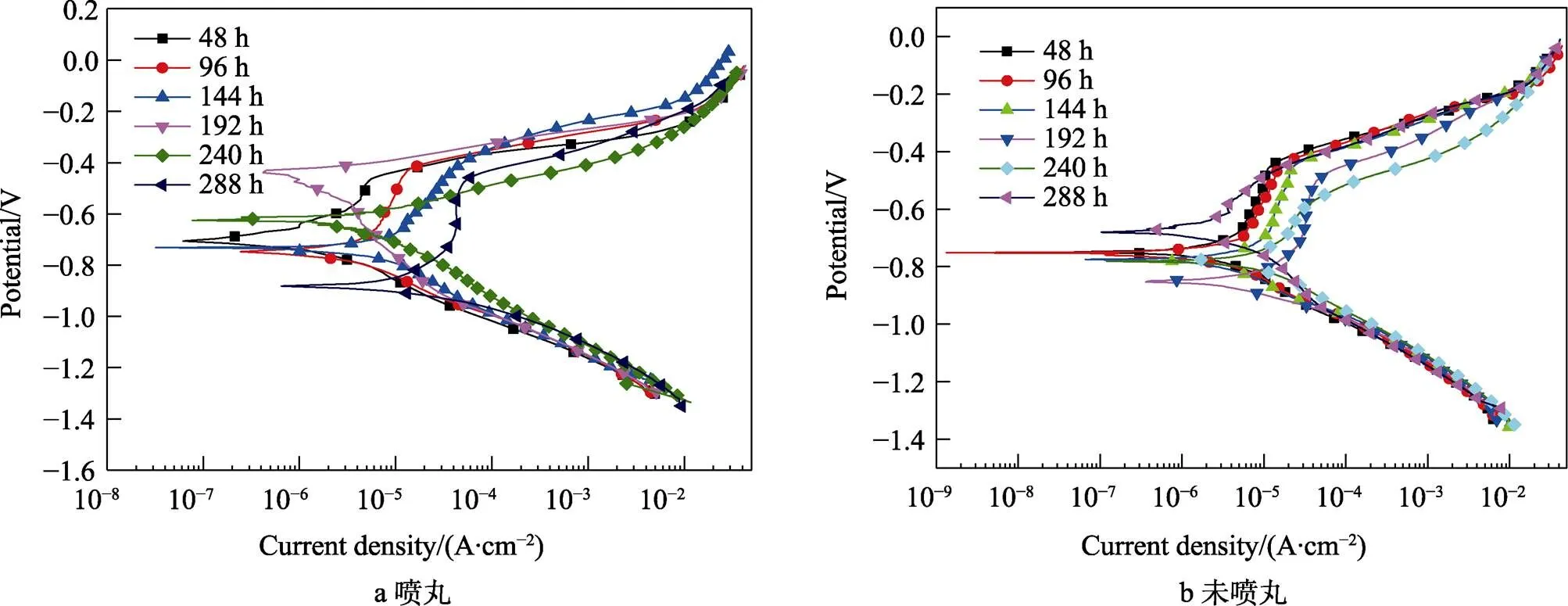

喷丸试件与未喷丸试件的极化曲线结果如图5所示,极化曲线的拟合结果见表2和表3。通过极化曲线的测量可以发现,未喷丸的A100钢的极化曲线分布比较集中,随着腐蚀时间增加,其腐蚀电位变化并不大,稳定在–0.75 V左右,其阳极区在电流密度达到1×10–5A/cm2左右时出现明显钝化现象,但是腐蚀到240 h时,钝化现象明显减弱。对于经过喷丸处理的A100钢,腐蚀电位基本平稳,只是在腐蚀192 h时,明显减小,与其他时间相比,腐蚀电位减少0.3~0.4 V,腐蚀电流密度呈现出现先增加、后减少的趋势,最大差距接近1个数量级,且喷丸处理后,阳极区的钝化现象比未喷丸的更弱。通过对比两者同一腐蚀时间的极化曲线,腐蚀192 h以前,2类试件的腐蚀电位基本一致,但到了192 h后,喷丸试件腐蚀电位明显低于未喷丸试件。以上现象说明了两者前期的腐蚀行为基本一致,但在中期腐蚀192 h左右,喷丸试件的腐蚀明显减缓,说明喷丸处理能够提高A100钢的耐蚀性。

图5 极化曲线结果

表2 喷丸试件极化曲线拟合结果

Tab.2 Fitting results of polarization curves of shot peening specimens

表3 未喷丸试件极化曲线拟合结果

Tab.3 Fitting results of polarization curves of specimens before shot peening

2.3.2 电化学阻抗谱

喷丸与未喷丸处理的A100钢电化学阻抗谱如图6所示。从容抗弧的角度来看,2种试件的容抗弧都呈现出先减小、后增加、再减小的趋势。腐蚀初期,由于A100钢本身具有较好的耐蚀性,腐蚀速率较慢,表现出较大的容抗弧半径,而且由于喷丸处理强化了表面膜层,喷丸试件48 h的容抗弧半径明显大于未喷丸试件。随着腐蚀进行,2类试件表面边界膜层均被破坏,表面生成腐蚀坑,使得基体与腐蚀溶液以及氧气的接触面积扩大,腐蚀进程加快。在96 h之后,2类试件的容抗弧半径又开始增大,此时因腐蚀产物在表面堆积,腐蚀速率有所减缓。在这之后,腐蚀介质不断渗入,腐蚀产物膜层在Cl–侵蚀下发生溶解和破损,腐蚀速率再次增大[20]。

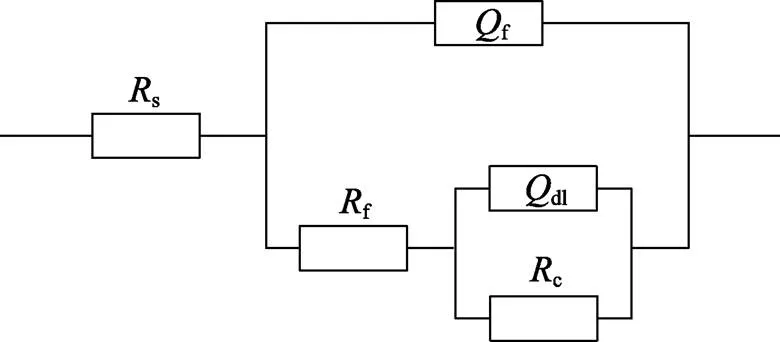

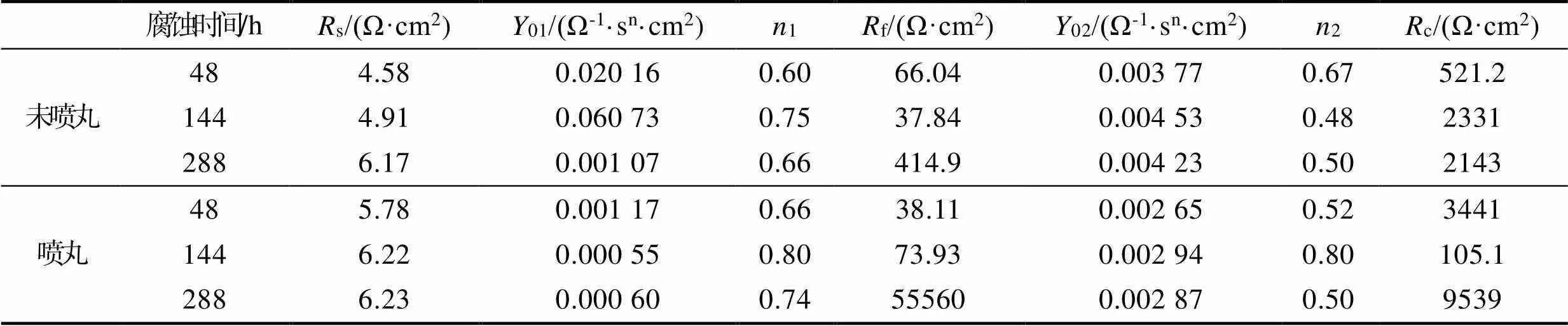

将电化学测试阻抗结果进行拟合,其拟合等效电路如图7所示。部分曲线拟合结果见表4,其中s代表溶液电阻,f和f分别代表腐蚀产物层电阻与腐蚀产物层电容,c和dl分别代表腐蚀反应电阻与反应界面的双电层电容。腐蚀相同时间喷丸试件腐蚀产物的电阻均大于未喷丸试件,说明其具有更好的耐蚀性。

图6 2类A100钢的Nyquist图

图7 等效电路

通过对比该试验与文献[18]得到的海洋环境下电化学试验结果,发现极化曲线上,拟合的中性盐雾试验下自腐蚀电位略低于海洋环境下拟合的腐蚀电位,而自腐蚀电流则比海洋环境下低2个数量级。这说明中性盐雾条件下的腐蚀要慢于海洋环境,腐蚀趋势也比海洋环境慢。在相同拟合等效电路下,中性盐雾试验的溶液电阻s要低于海洋环境下溶液电阻,但腐蚀产物电阻f与腐蚀反应电阻c的变化趋势却相反,且差异显著,说明海洋环境对腐蚀的加速主要在于对腐蚀反应过程的一个加速催化以及对反应产物的影响。

结合腐蚀形貌及XRD测试结果,从整个腐蚀机理分析,反应过程中,腐蚀性介质在A100钢表面堆积,Fe作为阳极失去电子生成Fe2+,与渗透进来的氧原子反应,生成铁的氧化物以及羟基氧化物。由于Fe(OH)2极不稳定,进一步反应生成Fe(OH)3,Fe(OH)3经过脱水,进一步形成稳定的Fe2O3。横向分析中,由于喷丸细化了晶界,使得材料中边界膜层加厚,且更加细化,对腐蚀过程造成一定影响,阻止Cl–向基体渗透,且提高产物层的电化学阻抗,进一步说明喷丸能够强化A100钢表面膜层。结合腐蚀形貌来看,红褐色物质为Fe2O3,析出晶体为NaCl晶体,红棕色絮状物以及淡黄色胶体为Fe(OH)3,绿色及墨绿色物质为Fe(OH)2向Fe(OH)3转化过程呈现出的颜色状态。从腐蚀产物来看,两者的腐蚀现象一致,只是喷丸试件的耐蚀性明显强于未喷丸试件。

表4 电化学阻抗拟合数据

Tab.4 Fitting data of electrochemical impedance

1)喷丸与未喷丸试件表现出的形貌变化规律以及物相特征基本一致,未喷丸试件腐蚀主要分布在试件边缘,对于喷丸试件,腐蚀发生于内部凹坑处。表面变化均为先出现红褐色Fe2O3,后出现红棕色与绿色絮状物。未喷丸试件在腐蚀288 h后出现淡黄色胶体,其中红棕色与淡黄色胶体均为Fe(OH)3,绿色物质为Fe(OH)2向Fe(OH)3转化过程呈现的中间颜色状态。

2)XRD结果主要分为2部分,96 h前表面衍射峰以Fe为主,144 h后以Fe2O3为主。未喷丸A100钢由于腐蚀产物堆积表面产生压应力,使得其中一个晶面受到压应力的作用而导致晶格参数变小,XRD基体部衍射峰右移,而经过喷丸处理A100钢表面未出现这类情况。

3)A100钢的腐蚀速率呈现出加快–减慢–加快的变化趋势,同阶段喷丸试件腐蚀产物的电阻均大于未喷丸试件,说明其具有更好的耐蚀性。与前人在海洋环境下的电化学试验结果对比,海洋环境下溶液电阻要高,但其在腐蚀产物的生成及反应过程的加速作用巨大。

4)前期两者腐蚀表象一致,但是未喷丸试件腐蚀产物向绿色物质转变要比喷丸试件早1个周期。在Bode图中,腐蚀后期喷丸试件的变化趋势也较未喷丸试件慢1个周期。喷丸试件由于表面膜层得到强化,表面物质进一步氧化减缓。

[1] 黄建国. 一种超高强钢的加工工艺及组织性能研究[D]. 沈阳: 东北大学, 2011.

HUANG Jian-guo. Study on the Processing, Microstructures and Mechanical Properties of an Ultra-High Strength Steel[D]. Shenyang: Northeastern University, 2011.

[2] 罗海文, 沈国慧. 超高强高韧化钢的研究进展和展望[J]. 金属学报, 2020, 56(4): 494-512.

LUO Hai-wen, SHEN Guo-hui. Progress and Perspective of Ultra-High Strength Steels Having High Toughness[J]. Acta Metallurgica Sinica, 2020, 56(4): 494-512.

[3] ZHAO Wei-dong, LIU Dao-xin, YANG Jing, et al. Improving Plain and Fretting Fatigue Resistance of A100 Steel Using Ultrasonic Nanocrystal Surface Modification[J]. International Journal of Fatigue, 2021, 148: 106204.

[4] 万如. 新型高合金二次硬化超高强度钢的发展[J]. 材料工程, 1994, 22(11): 1-5.

WAN Ru. Development of Advanced Highly Alloy of Secondary Hardening Ultrahigh-Strength Steels[J]. Journal of Materials Engineering, 1994, 22(11): 1-5.

[5] 孙敏, 肖葵, 董超芳, 等. 300M和Cr9钢在酸性介质中的电化学性能研究[J]. 中国腐蚀与防护学报, 2012, 32(6): 449-454.

SUN Min, XIAO Kui, DONG Chao-fang, et al. Electrochemical Behavior of 300M and Cr9 Steel in Acidic Environments[J]. Journal of Chinese Society for Corrosion and Protection, 2012, 32(6): 449-454.

[6] POLLOCK W J. Stress Corrosion Cracking of a Low Carbon Ultra-High Strength Steel in Humid Environments[J]. Corrosion Science, 1975, 15(6/7/8/9/10/11/12): 545-551.

[7] 张志明, 钟国柱, 徐再成, 等. 超高强钢延迟裂纹的研究[J]. 焊接学报, 1981, 2(4): 18-26.

ZHANG Zhi-ming, ZHONG Guo-zhu, XU Zai-cheng, et al. Study on the Delayed Cracking of Ultra High Strength Steel[J]. Transactions of the China Welding Institution, 1981, 2(4): 18-26.

[8] 钱昂, 金平, 谭晓明, 等. AerMet100钢在盐雾中的腐蚀与电化学特性[J]. 表面技术, 2018, 47(10): 231-239.

QIAN Ang, JIN Ping, TAN Xiao-ming, et al. Corrosion and Electrochemical Properties of AerMet100 Steel in Salt Fog[J]. Surface Technology, 2018, 47(10): 231-239.

[9] 杨永, 张宏明, 吴朝华, 等. 起落架用300M超高强度钢应力腐蚀分析与防护[J]. 装备环境工程, 2016, 13(1): 68-72.

YANG Yong, ZHANG Hong-ming, WU Zhao-hua, et al. Analysis and Protection of Stress Corrosion of 300M Ultra-High Strength Steel for Landing Gear[J]. Equipment Environmental Engineering, 2016, 13(1): 68-72.

[10] 王仁智. 金属材料的喷丸强化原理及其强化机理综述[J]. 中国表面工程, 2012, 25(6): 1-9.

WANG Ren-zhi. Overview on the Shot Peening Principle and Its Strengthening Mechanisms for Metallic Materials[J]. China Surface Engineering, 2012, 25(6): 1-9.

[11] 李保军, 伍玉娇, 龙琼, 等. 表面强化技术在金属材料中的研究现状[J]. 热加工工艺, 2019, 48(6): 9-12.

LI Bao-jun, WU Yu-jiao, LONG Qiong, et al. Research Progress of Surface Strengthening Technology in Metal Materials[J]. Hot Working Technology, 2019, 48(6): 9-12.

[12] YANG Zheng, ZHENG Jia-yi, ZHAN Ke, et al. Surface Characteristic and Wear Resistance of S960 High-Strength Steel after Shot Peening Combing with Ultrasonic Sprayed Graphene Oxide Coating[J]. Journal of Materials Research and Technology, 2022, 18: 978-989.

[13] 张强宏, 陈科仲, 付扬帆, 等. 车辆悬架螺旋弹簧断裂失效行为研究[J]. 装备环境工程, 2021, 18(8): 100-106.

ZHANG Qiang-hong, CHEN Ke-zhong, FU Yang-fan, et al. Study on Failure Behavior of Spiral Spring for Automotive Suspension System[J]. Equipment Environmental Engineering, 2021, 18(8): 100-106.

[14] 赵西洋, 陈晓秀, 孟海英. 喷丸强化技术在某型作动筒延寿修理中的应用[J]. 装备环境工程, 2018, 15(12): 87-90.

ZHAO Xi-yang, CHEN Xiao-xiu, MENG Hai-ying. Application of Shot Peening Technology on Lifetime Extension Repair of an Actuator Cylinder[J]. Equipment Environmental Engineering, 2018, 15(12): 87-90.

[15] TSAI W T, CHANG C S, LEE J T. Effects of Shot Peening on Corrosion and Stress Corrosion Cracking Behaviors of Sensitized Alloy 600 in Thiosulfate Solution[J]. CORROSION, 1994, 50(2): 98-105.

[16] 陈跃良, 陈亮, 卞贵学, 等. 先进舰载战斗机腐蚀防护控制与日历寿命设计[J]. 航空学报, 2021, 42(8): 525786.

CHEN Yue-liang, CHEN Liang, BIAN Gui-xue, et al. Corrosion Protection Control and Calendar Life Design of Advanced Carrier-Based Aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2021, 42(8): 525786.

[17] 张丹峰, 谭晓明, 钱昂, 等. 喷丸强化对超高强度钢耐腐蚀性能的影响[J]. 装备环境工程, 2020, 17(2): 81-85.

ZHANG Dan-feng, TAN Xiao-ming, QIAN Ang, et al. Effect of Shot Peening on Corrosion Resistance of Ultra-High Strength Steel[J]. Equipment Environmental Engineering, 2020, 17(2): 81-85.

[18] 钱昂. 海洋环境下喷丸强化A100超高强度钢腐蚀行为及疲劳全寿命预测研究[D]. 青岛. 海军航空大学青岛校区, 2019.

QIAN Ang. Research on Corrosion Behavior and Fatigue Life Prediction of Shot Peening A100 Ultra-high Strength Steel in Marine Environment[D]. Qingdao: Qingdao Campus of Naval Aviation University, 2019.

[19] 刘建华, 田帅, 李松梅, 等. 新型超高强度钢应力腐蚀断裂行为研究[J]. 航空学报, 2011, 32(6): 1164-1170.

LIU Jian-hua, TIAN Shuai, LI Song-mei, et al. Stress Corrosion Crack of New Ultrahigh Strength Steel[J]. Acta Aeronautica et Astronautica Sinica, 2011, 32(6): 1164-1170.

[20] 刘曹文, 廖凯, 陈家伟, 等. 喷丸对7075-T651铝合金表面粗糙度影响的仿真与实验研究[J]. 材料热处理学报, 2021, 42(6): 172-180.

LIU Cao-wen, LIAO Kai, CHEN Jia-wei, et al. Simulation and Experimental Research on Effect of Shot Peening on Surface Roughness of 7075-T651 Aluminum Alloy[J]. Transactions of Materials and Heat Treatment, 2021, 42(6): 172-180.

Effect of Surface Shot Peening on Corrosion Resistance of Aermet100 Steel

WEI Zi-lin, BIAN Gui-xue, WANG An-dong, ZHANG Yong, YANG Wen-fei, WU Xing-jun, CHEN Yue-liang

(Qingdao Campus of Naval Aviation University, Shandong Qingdao 266401, China)

The work aims to investigate the effect of surface shot peening on the corrosion resistance of Aermet100 steel. By means of microscopic observation, electrochemical measurement and XRD analysis, the neutral salt spray test was carried out to the A100 steel specimens before and after shot peening. In terms of the corrosion morphology, the corrosion surfaces of two kinds of specimens firstly obtained reddish-brown material which then turned reddish-brown and green flocculent, and the time difference for these changes was about one cycle. With the increase of corrosion time, the XRD peaks shifted to the right, and the XRD results of the two kinds of specimens changed obviously at 144 h. The electrochemical results of neutral salt spray test were different from those under marine environment in solution resistance, corrosion product resistance and corrosion reaction resistance. The self-corrosion potential was slightly lower, while the self-corrosion current was two orders of magnitude lower. The corrosion laws of the two kinds of specimens are consistent and the XRD diffraction peak shifts to the right, indicating that the lattice parameters of specimens become smaller. The corrosion rates of the two kinds of specimens show a trend of increasing, slowing down and then increasing. Shot peening can obviously improve the corrosion resistance of A100 steel.

corrosion resistance; surface peening; A100 steel; morphology characteristics; polarization curve

2022-04-28;

2022-06-21

WEI Zi-lin (1997-), Male, Postgraduate.

卞贵学(1982—),男,博士。

Corresponding author:BIAN Gui-xue (1982-), Male, Doctor.

魏梓林, 卞贵学, 王安东, 等. 表面喷丸对Aermet100钢耐蚀性影响[J]. 装备环境工程, 2023, 20(2): 073-081.

TG174

A

1672-9242(2023)02-0073-09

10.7643/ issn.1672-9242.2023.02.010

2022–04–28;

2022–06–21

魏梓林(1997—),男,硕士研究生。

WEI Zi-lin, BIAN Gui-xue, WANG An-dong, et al.Effect of Surface Shot Peening on Corrosion Resistance of Aermet100 Steel[J]. Equipment Environmental Engineering, 2023, 20(2): 073-081.

责任编辑:刘世忠

猜你喜欢喷丸盐雾极化曲线大气盐雾含量监测与影响因素研究环境技术(2021年5期)2021-11-18激光喷丸与机械喷丸复合强化对2124-T851铝合金疲劳寿命的影响表面技术(2021年4期)2021-05-08不同含硫密封剂的耐SO2 盐雾性能研究合成材料老化与应用(2020年6期)2020-12-28盐雾腐蚀试验的国际国内标准及在汽车行业里的应用环境技术(2020年1期)2020-03-06路谱激励对于燃料电池极化曲线特征参数影响研究汽车科技(2018年3期)2018-09-04物理化学中极化曲线的测定实验改革化工设计通讯(2017年2期)2017-05-02电化学实验教学中极化曲线的测量与应用教育教学论坛(2017年7期)2017-03-07齿条喷丸变形控制的研究新技术新工艺(2016年11期)2016-12-14基于喷丸随机模型的表面覆盖率计算方法西南交通大学学报(2016年6期)2016-05-04沿海盐雾环境共轨系统适应可靠性试验方法研究环境技术(2015年5期)2015-03-25推荐访问:表面 影响 耐蚀