600,MW锅炉旋流燃烧器超低负荷稳燃数值模拟

来源:优秀文章 发布时间:2023-04-17 点击:

邓海涛,雷凯超 ,郑立军 ,蒲建业

(1.国家电投朝阳燕山湖发电有限责任公司,辽宁 朝阳 122000;

2.中电投东北能源科技有限公司,辽宁 沈阳 110179)

当前形势下电网调峰力度增加,峰谷差越来越大。面对新形势,最大限度地做到节约燃油,提高锅炉运行的经济性和安全性,增强锅炉的稳燃能力是电站锅炉研究的重点[1]。文献[2]从机理上阐述了低负荷稳燃的影响因素,指出锅炉稳燃可以从降低着火热和提高着火供热两方面入手。文献[3]试验发现,可以通过提高煤粉浓度的方法增强燃烧器的稳燃能力。

为了保证朝阳燕山湖发电有限责任公司锅炉在高负荷情况下燃烧不受大的影响、低负荷下能保持稳定燃烧,需要通过优化燃烧器结构来达到合理的煤粉浓度以及配风,提高燃烧器的稳燃能力。该燃烧器实现煤粉浓度的提高主要依靠一次风的浓缩结构,通过对燃烧器的浓缩器进行局部优化,可以在小范围内提高局部的煤粉浓度,增强燃烧器的稳燃性能。同时针对煤粉气流受管道影响的特点,对燃烧器的浓缩也会产生影响,为此优化了煤粉气流的均匀性,以期达到合理的浓缩效果。

本文主要针对该思想所提出的结构优化方案进行了数值模拟计算。

国家电投朝阳燕山湖发电有限责任公司配置两台哈尔滨锅炉厂有限责任公司生产的600 MW超临界机组,锅炉型号为HG-1930/25.4-HM2。锅炉采用中速磨正压冷一次风式直吹制粉系统,每炉配7台磨煤机(6台运行,1台备用),煤粉细度按R90=35%选取。燃烧器布置方式采用前后墙布置,对冲燃烧方式。采用7台中速磨煤机,前墙布置4层煤粉燃烧器,后墙布置3层煤粉燃烧器,每层各有5只低NOx轴向旋流燃烧器,共35只燃烧器。在最上层煤粉燃烧器上方、前后墙及左右侧墙环形布置1层燃尽风燃烧器,前后墙各5只,两侧墙各3只,共16只燃尽风燃烧器。

其对应的锅炉主要参数如表1所示。

表1 锅炉设计性能参数

国家电投朝阳燕山湖发电有限公司燃用煤种为内蒙古白音华煤田产二号露天矿褐煤。设计煤质、校核煤质及灰分见表2。

两台锅炉在实际运行中已经能够在30%BRL负荷以上不投油稳定运行,同时锅炉整体运行良好,汽水参数、NOx排放量和锅炉效率等都处于较为理想的状态,只是锅炉在高负荷情况下,部分燃烧器煤粉气流着火较早,煤粉燃烧器喷口存在局部结焦的问题。为了达到20%BRL负荷下不投油稳定运行,同时兼顾锅炉高负荷运行时的状态不受大的影响,需要对原有的燃烧系统进行一定的优化改造,一方面能够保证锅炉在高负荷情况下整体燃烧工况变化不大,整体运行较优化前无大的变化,另外一方面也能够在20%低负荷情况下,燃烧器能够保证煤粉的稳定燃烧。为了达到20%负荷不投油稳燃的目标,在原有锅炉旋流燃烧器基础上开展新型宽调节比旋流燃烧器的优化研究。

表2 煤质及灰分分析

影响煤粉气流着火的因素主要有高煤粉浓度、高温度、高氧浓度梯度3个方面,也就是常说的“三高理论”。在实际工程上,当锅炉负荷确定以后,其炉内的温度水平基本上已经确定,需要通过优化燃烧器结构来达到合理的煤粉浓度以及配风,提高燃烧器的低负荷稳燃能力,达到炉内煤粉的稳定燃烧。

鉴于该燃烧器在高负荷运行时的表现,为了保证锅炉在高负荷情况下燃烧不受大的影响,本次优化方案拟通过提高煤粉浓度的方式来提高燃烧器的稳燃性能,而不对原燃烧器的配风型式即二次风配风方式进行优化,确保炉内的燃烧动力场分布等不发生大的变化。

本文主要研究燕山湖旋流燃烧器不同结构形式下的两相流分布形式,根据燃烧器设计理论,提出了缩小煤粉浓缩器尺寸,使分离后的浓相煤粉气流更靠近一次风中心部分,从而提高燃烧器出口煤粉浓度的优化措施。本文将此优化措施进行数值模拟。计算用边界条件见表3和表4。燃烧器计算模型及截面位置示意如图1所示。

表3 燃烧器边界条件(100%负荷)

表4 煤质数据

图1 燃烧器计算模型及截面位置示意图

以计算流体动力学(Computational Fluid Dynamics,简称CFD)为计算依据,采用湍流流动模型、颗粒相输运模型、气相反应模型、辐射换热模型,模拟锅炉炉内详细的湍流流动和煤燃烧、传热过程。

3.1 湍流模型

(1)

(2)

式中t——湍流黏性;

k——湍动能;

ε——湍动能耗散率。

湍动能k和湍动能耗散率ε可通过求解其控制方程获得:

(3)

k-ε模型把湍流黏性与湍流动能k和湍动能耗散率ε相联系,是最具代表性的,同时也是工程中应用最为广泛的湍流模型。模型中的经验参数(C,C1等)中采用Fluent中默认的模型参数。

3.2 辐射模型

模拟中采用Discrete Ordinates (DO)模型计算锅炉炉膛内的辐射换热。DO模型求解的是有限个离散立体角下辐射传播方程:

(4)

DO模型是Fluent软件中最为复杂的辐射模型,从小尺度到大尺度辐射计算都适用,并且可计算非-灰度辐射和散射效应,但需要较大的计算量。

3.3 气相反应模型

模拟中采用涡耗散模型(Eddy-Dissipation Model,简称EDM)计算锅炉内气相燃烧反应的化学反应速率:

(5)

其中,Ri,r为组分i通过反应r的净生成率,通过式(5)两个公式计算获得的较小值来确定;

YR,YP分别为反应物和燃烧产物的质量分数,A和B为模型常数。涡耗散模型假设气相燃烧反应速率较快,因此反应速率实际上由燃料及氧化剂的扩散速度所决定。模型中反应速率取决于湍流脉动衰变速率,并且能自动选择成分控制速率,因此该模型不仅能用于非预混火焰,也能用于预混火焰。涡耗散模型的模型常数B用于预混火焰;

对于非预混火焰(如炉膛内的燃烧过程)只使用常数A。常数A为经验参数,其值的选取依赖于燃料、化学反应设置和燃烧区的湍流雷诺数等。

拟通过缩小煤粉浓缩器内壁尺寸,使分离后的浓相煤粉气流更靠近一次风中心部分,煤粉浓缩效果保持到出口,从而提高煤粉的浓缩比,更有利于煤粉着火。浓缩器结构尺寸示意如图2所示。

图2 浓缩器结构尺寸示意图

4.1 浓缩器直段区域缩短数值模拟结果

下面主要计算浓缩器直段区域缩短200 mm对燃烧器出口两相流的影响。工况1燃烧器不同截面位置速度分布如图3所示。工况1燃烧器不同截面位置煤粉浓度分布如图4所示。

图3 工况1燃烧器不同截面位置速度分布(m·s-1)

图4 工况1燃烧器不同截面位置煤粉浓度分布(kg·m-3)

由速度图3的分布可见,对比原始设计工况,流场的基本形式无明显变化,但由于浓缩器直段变短,风粉的浓缩效果变弱,但由于浓缩器距出口的距离无变化,并且一次风的惯性较小,扩散较快,因此出口速度分布无明显变化。

由图4的煤粉浓度分布可见,由于浓缩器直段变短,浓缩效果减弱,一次风出口靠近中心风管高煤粉浓度区域减小。

4.2 浓缩器内径缩小数值模拟结果

下面主要计算在原始设计的基础上,浓缩器内径由781 mm缩小为770 mm时对燃烧器出口流场的影响。浓缩器内径缩小后,浓缩器处设计速度由40 m·s-1变成43 m·s-1。工况2燃烧器不同截面位置速度分布如图5所示。工况2燃烧器不同截面位置煤粉浓度分布如图6所示。

图5 工况2燃烧器不同截面位置速度分布(m·s-1)

图6 工况2燃烧器不同截面位置煤粉浓度分布(kg·m-3)

由图5的速度分布可见,对比原始设计工况,除浓缩器区域速度变大以外,燃烧器出口区域流场形式无明显变化。一次风出口区域无明显高值区域,一次风均匀性相对提高。

由图6的煤粉浓度分布可见,由于浓缩器内径变小,浓缩效果提高,一次风出口靠近中心风管高煤粉浓度区域增大。

下面主要研究浓缩器的尺寸对出口两相流的影响,统计燃烧器出口内环与外环的风与煤的分配,结果见表5。在表5中,内外环一次风量为输出统计数据,已包含煤粉水分;

内环与外环划分按分隔环设计尺寸,为假想环,仅为对比分析数据。

(1)浓缩器直段缩短200 mm,对出口速度分布无明显影响,内、外环风量基本无变化,内环煤由原始工况的0.485变小为0.472,内浓效果变差。

(2)浓缩器内径缩小为770 mm时,燃烧器出口流场形式无明显变化,浓缩效果增强,内、外环风量与煤量分配都有变化,但由于煤粉的惯性大,煤量变化大于风量变化,内环的煤粉浓度增加,因此推荐此方案。

表5 浓缩器结构尺寸变化计算结果 kg·s-1

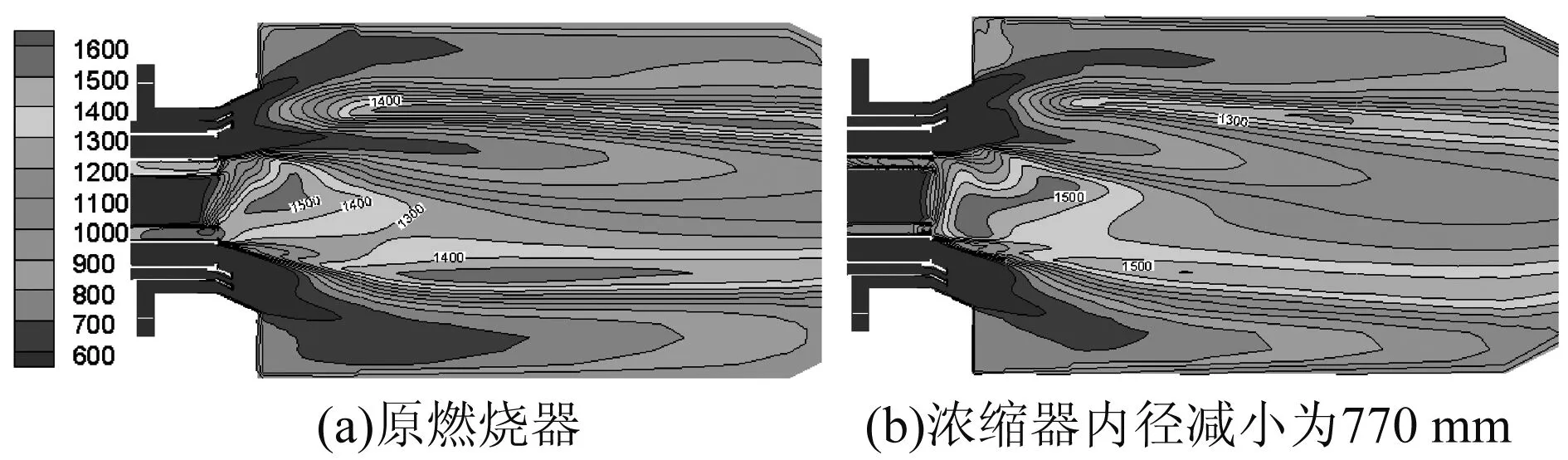

下面主要分析燃烧器原始结构与浓缩器内径由781 mm缩小为770 mm时的热态计算,分别计算了两种结构在20%负荷下的单只燃烧器热态计算,工况列表见表6。

表6 工况列表

通过原燃烧器结构与浓缩器内径减小为770 mm时燃烧器热态计算,分析两种结构对燃烧器温度与速度的影响,计算用边界条件见表7。表7中,煤粉量中不包含蒸发出的煤粉水分。

20%负荷原燃烧器与浓缩器内径减小为770 mm燃烧器截面温度分布如图7所示。20%负荷原燃烧器与浓缩器内径减小为770 mm燃烧器截面速度分布如图8所示。

表7 单只燃烧器入口边界条件(20%负荷)

图7 20%负荷原燃烧器与浓缩器内径减小为770 mm燃烧器截面温度分布(K)

图8 20%负荷原燃烧器与浓缩器内径减小为770 mm燃烧器截面速度分布(m·s-1)

从数值模拟计算结果来看,浓缩器内径收缩后,燃烧器出口高温区向近喷口处移动,并且温度梯度变化加快,中心回流区内高温区域明显增多,表明风粉混合物着火迅速,并且较原结构提前。20%负荷下两种结构燃烧器速度场整体基本一致,浓缩器内径缩小后,中心回流区略大。

基于对各种燃烧器优化结构措施的冷、热态数值模拟计算结果,可以得到以下结论。

(1)低负荷运行工况下,浓缩器内径缩小后的结构燃烧器喷口附近高温区域面积增大,煤粉着火提前,有利于低负荷状态下的稳定燃烧。

(2)20%负荷下对比原结构的热态数值模拟计算结果表明,浓缩器内径缩小后,燃烧器出口高温区向近喷口处移动,高温区域面积变大,且温度梯度提高,较原结构煤粉着火提前;

速度场相对变化不大,浓缩器内径缩小后,20%负荷工况下的燃烧器出口中心回流区略有增加。

推荐文章

- 2018年江西赣州市医疗急救中心招聘编外人员公告:赣州市医疗急救中心

- 升学宴策划活动方案|2018升学宴活动方案

- 小学六一游园活动总结 [小学六一游园活动策划]

- 2018年中国工商银行广东分行暑期实习生招聘岗位、报名时间:2018中国工商银行广西分行春招

- 澳洲留学八大名校排名申请条件_澳洲留学奖学金申请条件及时间

- [调工商档案介绍信范文] 工商档案查询介绍信

- 加拿大亲属移民政策最新更新|加拿大亲属移民条件

- 初一下册语文练习册答案人教版2018 2018人教版语文练习册答案

- 贵州贵阳房价2018 2018年贵州贵阳中医学院第二附属医院招聘方案

- 【2018广东省湛江市赤坎区审计局招聘公告】2018湛江市赤坎区教师招聘