高含硫天然气脱硫工艺研究进展*

来源:优秀文章 发布时间:2023-04-08 点击:

韩辛未

(中国石油 长庆油田分公司 第一采气厂,陕西 西安 710021)

当前随着天然气消费需求的不断递增,我国加大了对高酸性气田的勘探与开发[1]。随着气田开发的不断深入,高含硫会造成天然气销售价格降低,进而加大天然气的开发成本,极大限制了我国酸性气田的开发与增产[2]。此外,H2S 还会造成天然气脱硫装置发生局部腐蚀,从而影响生产进度[3]。严重情况下,还会引发天然气泄漏,对周边的环境造成污染,甚至危及人生安全,给企业带来巨额的经济亏损和严重的负面影响[4]。

1.1 来源

井口天然气的主要成分为CH4,但其中也包含了一些需要被除去的杂质,如水蒸气、H2S、CO2、He、N2和其他化合物[5]。天然气中的H2S 主要来源于自然形成和开采两个过程,其中自然形成是生成H2S的主要环节[6]。在自然形成过程中,有机硫主要通过氧化、水解作用降解生成H2S;

无机硫通过微生物作用生成有机硫,进而在腐败作用下生成H2S;

结合热化学还原作用,形成H2S[7]。天然气开采过程中也会形成部分H2S,主要来源于钻井作业中岩浆喷涌上升过程中产生H2S、集输管道中的微生物滋生形成的H2S等[8]。

1.2 影响

H2S、CO2和其他硫化物,如硫醇,称为酸性气体,H2S 与水结合生成H2SO4,CO2与水结合生成H2CO3,两者都是不良酸液[9]。如不从天然气中完全或大部分脱除,对天然气生产运行会造成无可挽回的影响。主要表现为:(1)H2S 溶于水后,会形成强酸性环境,造成地面管线腐蚀,导致管材发生断裂或裂纹,此外H2S 还会引起某些金属出现因氢脆导致的硫化物应力开裂[10];

(2)H2S 有毒,在空气中达到一定浓度后,会对人体造成不良的生理效应,甚至可能是致命的[11];

(3)H2S 会降低天然气的分压,降低天然气的热值和销售价格,同时将天然气中的硫分离提取出来,可单独进行销售,缓解天然气的开采压力和运营成本[12]。含硫天然气腐蚀机理见表1。

表1 高含硫天然气腐蚀机理Tab.1 High sulfur natural gas corrosion masonry

2.1 固体床脱硫

固体床脱硫是通过化学反应或形成离子键的方式来脱除酸性气体,气流流经固体床,经固体床脱除的酸性气体将停留在固体床内。饱和后的固体床必须取出,进行再生或更换处理。由于固体床需取出、再生,因而正常情况下应提供一定的备用容量[13]。固体床工艺包括海绵铁工艺、Sulfa-Treat 工艺、分子筛工艺和氧化锌工艺4 大常用工艺,其工艺优势主要有:又长又薄的固体床能降低沟流发生的概率;

固体床压降小;

固体床寿命是H2S 含量的函数,其寿命最高可达10 年以上;

固体床通常是串联使用,以便增大固体床的饱和能力;

更换固体床可利用重力作用从立罐底部排出[14]。

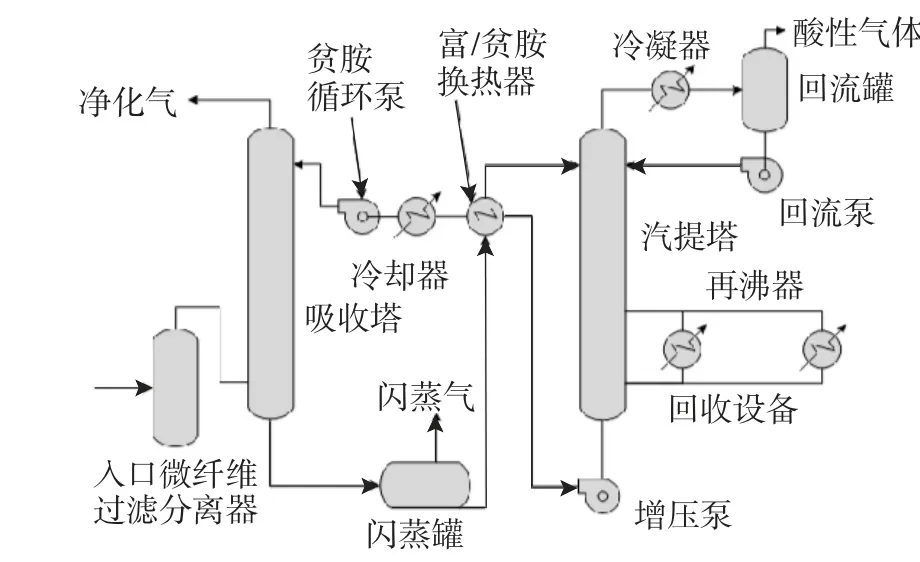

2.2 化学溶剂脱硫

化学溶剂脱硫工艺通过弱碱性溶液与酸性气体发生反应,吸收酸性气体,利用气相和液相间的分压差来完成吸收过程[15]。胺是最常用的化学溶剂,基于各种胺的基本功能,开发了多种胺处理工艺,如甲基二乙醇胺(MDEA)工艺、一乙醇胺(MEA)工艺等[16]。此2 种工艺是最常用的胺处理工艺,典型胺处理流程见图1。此2 种工艺都可实现H2S 和CO2的脱除,但工艺优势不尽相同。与MEA 相比,MDEA 系统同样存在腐蚀问题,但不如MEA 系统严重。体系中H2S 与CO2分压比较高时,MEA 的系统明显优于MDEA,当体系中存在COS 和CS2时,MEA 会与两者发生反应形成热稳定盐,在正常的汽提塔温度下无法再生。且由于富胺内的酸性气体具有强腐蚀性,合理控制浓度可有效延长处理塔的使用寿命[17]。

图1 胺处理脱硫工艺流程Fig.1 Flow of the amine treatment desulfurization process

2.3 物理溶剂脱硫

物理溶剂脱硫与化学溶剂处理系统类似,但其出口原理是气体在溶剂中的溶解度,而非化学反应[18]。酸性气体溶解度取决于分压和系统温度,相对于化学试剂而言,物理溶剂所需的热量不多,对于重烃来说,物理溶剂亲和性高。其工艺原理是通过逆流流动方式将酸气与物理溶剂接触,来自吸收塔底部的富溶剂分级闪蒸至接近大气压,将酸性气体的相态变为汽相,同时脱除汽相中的酸性气体,最后,将再生的溶剂泵回吸收塔[19]。物理溶剂脱硫的适用范围包括:原料气中酸性气体分压大于354kPa;

只要求大量脱除酸性气体;

要求选择性脱除H2S。此外,如果天然气中富含C3+组分,使用物理溶剂会导致重烃组分大量损失,原因在于重烃组分会随酸性气体从溶剂中释放出来,不能采用经济可行的方法加以回收[20]。

2.4 直接转换脱硫

化学溶剂和物理溶剂脱硫工艺均可从天然气中除去酸性气体,但溶剂再生时会释放出H2S 和CO2,存在一定的弊端。而直接转换脱硫工艺利用H2S 与O2反应或H2S 与SO2间的反应实现对H2S 的氧化处理,生成水和单质硫,有效弥补了化学和物理溶剂脱硫的不足[21]。经过多年的发展,衍生出Stretford、IFP及LO-CAT 等多种直接转换脱硫工艺,但由于受投资成本高、操作复杂等技术难题限制,常规的直接转换脱硫无法满足现场的工艺需求[22]。为解决以上问题,两级克劳斯(Claus)脱硫工艺应运而生,其工艺流程见图2。两级克劳斯脱硫的基本原理:第一级通过鼓入空气,使H2S 在反应炉内燃烧将H2S 转化为SO2和单质硫,供给下一级所需的SO2。第二级通过再加热、催化反应和硫冷凝,提取出更多的单质硫。经现场实践证明,克劳斯工艺使用两级催化,转化效率可达94%~95%[23]。

图2 两级克劳斯脱硫工艺流程图Fig.2 Two-level claus desulfurization process flow

2.5 蒸馏处理脱硫

蒸馏脱硫主要是采用低温蒸馏的方式去除天然气中的酸性气体,其中Ryan-Holmes 是最常用的蒸馏脱硫工艺之一。Ryan-Holmes 工艺分为双塔、三塔或四塔蒸馏系统,其脱硫机理是先对原料气脱水处理后,再通过制冷剂和降压方式对其冷却处理,实现脱硫。三塔蒸馏系统用于H2S 与CO2分压比小于200 的原料气,四塔蒸馏系统用于H2S 与CO2分压比大于200 的原料气,当不要求分离出CH4时,使用双塔蒸馏系统。双塔蒸馏工艺需要对原料气进行压缩和脱水处理,但压缩和脱水处理会增加天然气脱硫的处理成本[24]。

2.6 膜分离脱硫

膜分离技术具有高效节能、流程简易、稳定性强等优势,已被大规模应用于油田污水处理、工业废液净化及军工等诸多领域[25]。膜分离脱硫的原理是根据生物膜对天然气中的物质选择性通透,进而实现对成分复杂的天然气进行分离的目的。膜技术可用来大量脱除天然气中的CO2,不仅可以提高其品质,降低H2S 的浓度,同时可将回收的CO2循环注入油藏中,实现提采,一举双效[26]。

目前,常用的膜分离脱硫主要分为单极膜分离和两级膜分离2 种,其中单级膜分离脱硫工艺流程相对简单,可从原料气中分离出富含CO2的含烃渗余气,CH4损失接近10%。两级膜分离适合应用于高CO2脱除率的试验条件,从二级膜分离脱硫工艺流程(图3)可以看出,二级膜分离单元主要处理来自一级单元的渗透气,来自二级膜分离单元渗透气中CO2浓度是前者的2 倍。在进入二级分离单元处理前,压缩机需要对一级膜分离单元的渗透气进行增压处理,两级设计比单级设计具有更高的烃回收率,但要求更大的压缩机功率[27]。

图3 两级膜分离脱硫工艺流程Fig.3 Flow chart of two-stage membrane separation desulfurization process

在决定是否使用单级膜或两级膜系统时,有许多因素必须加以考虑。首先是经济性分析,以确保循环压缩机的安装和运行成本不超过烃回收率提高所带来的收益。其次是循环压缩机的影响,由于需要大量烃作为燃料气来使用,因而导致总的烃损失增加,同时也明显增加了压缩机的资金投入和维护费用。对于CO2脱除率小于50%的场合,单级膜系统通常比多级膜能提供更好的经济回报率[28]。

2.7 生物脱硫

生物脱硫工艺最早兴起于20 世纪80 年代,在煤炭、原油及天然气行业均有应用。现如今,化工领域常用的除硫微生物有氧化亚铁硫杆菌(T.F 菌)和脱氮硫杆菌(T.D 菌)[29]。基于2 种硫杆菌的生物机理,研制出实现工业应用的典型生物脱硫工艺:Bio-SR 工艺和Shell-Paques 工艺。Bio-SR 脱硫工艺中无降解路程,且副产物中硫黄纯度极高,经济效益显著。但氧化亚铁硫杆菌在强酸条件下才会发挥作用,而强酸环境会腐蚀脱硫中的工艺装置和管道[30]。Shell-Paques 脱硫工艺是由美国Shell 公司研发提出,并于2002 年应用于加拿大的Bantry 天然气处理厂。其基本原理是在强碱环境下利用脱氮硫杆菌实施脱硫,如图4 所示,将含H2S 的天然气引入吸收塔中,与强碱溶液发生反应,净化气从吸收塔顶部排出,经闪蒸罐进入生物反应器,与反应器底部的微生物作用,可溶性硫化物被氧化为单质硫或硫酸盐,同时反应液进入吸收塔中可得到循环使用。

图4 Shell-paques 生物脱硫工艺流程Fig.4 SHELL-paques biological desulfurization process flow

3.1 优缺点对比

由于高含硫天然气成分十分复杂,合理经济的选取不同类型的脱硫技术可保障天然气现场的安全平稳生产。不同脱硫技术适用环境、应用效果及资金投入都不尽相同,天然气主要脱硫工艺的技术特点对比见表2。

表2 天然气主要脱硫工艺的技术特点对比Tab.2 Comparison of technical characteristics of main natural gas desulfurization processes

3.2 存在问题

当前天然气脱硫技术虽然在脱硫效率与装置使用寿命等方面都体现出一定的优势,但由于受适用范围和处理成本的限制,在应用过程中势必会有不少实际问题存在。

(1)从技术层面剖析,主要包括脱硫使用溶剂易变质、总硫回收率低及难以达到尾气排放标准等。

(2)从投资层面剖析,随着天然气处理技术的不断发展,普通脱硫工艺可能无法满足其正常需求,需要研发新型脱硫工艺保证现场正常运转,导致投资与建设成本加大。

(3)从安全层面剖析,对天然气脱硫工艺投入的前期、中期及后期的腐蚀监控技术不够完善,对酸性气体条件下脱硫装置的腐蚀评价针对性不强。

随着碳中和目标的提出,我国加强了对油气田现场气体排放的监管力度,给现有的天然气脱硫工艺带来了极大的挑战。虽然国内气田生产运行已经有很多脱硫技术可供选择,但多数脱硫工艺仍存在适用范围小、投资成本高及能耗大等诸多问题。研发新型脱硫技术、提高经济回报率、拓展应用范围,对保证气田平稳高效开发意义重大。由于受技术、成本、安全等因素的影响,我国天然气脱硫工艺技术的研究步伐十分缓慢。建议将现有成熟的脱硫工艺与新型脱硫工艺相结合,实现新旧脱硫技术的优势互补,同时加强现场的相关技术性和经济性评价,为我国天然气脱硫工艺技术铺平道路。

猜你喜欢含硫膜分离吸收塔浅论硫酸装置干吸工序串酸流程对尾气和成品酸的影响硫酸工业(2021年9期)2021-12-10一种应用于高含硫气井的智能取垢器系统设计西南石油大学学报(自然科学版)(2021年3期)2021-07-16含硫柳汞废水处理方法研究环境保护与循环经济(2021年12期)2021-03-16探析膜分离技术在环境工程中的应用及发展建材发展导向(2019年5期)2019-09-09低温甲醇洗H2S吸收塔和CO2吸收塔流程模拟山东化工(2019年8期)2019-05-13化香树果序多酚膜分离的动力学研究天然产物研究与开发(2018年9期)2018-10-08响应面法优化膜分离穿山龙薯蓣皂苷工艺研究天然产物研究与开发(2018年5期)2018-06-13一种炼厂富气吸收稳定方法科技创新导报(2016年4期)2016-11-19提取含硫银精矿中银的试验研究中国资源综合利用(2016年7期)2016-02-03膜分离技术应用于喉咽清口服液纯化工艺的研究中成药(2014年9期)2014-02-28推荐访问:脱硫 研究进展 天然气