S7-1500,DCS在立磨机控制系统中的应用

来源:优秀文章 发布时间:2023-03-23 点击:

廖仕达

(福建马坑矿业股份有限公司)

某公司新建胶凝材料厂粉磨系统采用处理能力50~60 t/h的LM35-3N 型立式辊磨机,主要用于破碎、研磨湿水渣,该设备具有产量高、能耗低的显著优点。立磨机的远程控制、状态监测、故障预警、运行数据监测对生产矿微粉至关重要,为了实现对现场设备的分散控制、集中显示和综合协调生产等功能,设计以西门子S7-1500PLC(CPU 型号:1515-2PN)为基础,通过了解立磨机控制原理和西门子通讯原理,采用S7-1500PLC 与立磨机S7-1200PLC(CPU 型号:1214C)进行S7通讯,以实现立磨机的远程控制、提高对立磨机的状态监测,从而达到提高生产效率、减轻岗位劳动强度、减少岗位人员的目的[1-4]。

1.1 立磨机结构组成及作用[5]

立磨机主要由粉磨、润滑、传动、分选等部分构成。粉磨部分主要由磨盘、磨辊及液压系统等组成,润滑部分主要由主减速机润滑和磨辊润滑组成,传动部分主要由电机、辅传电机以及减速机组成,分选部分主要由选粉机构成。

1.2 立磨机控制原理

1.2.1 液压系统控制原理

立磨机的液压系统主要由油泵、电磁阀、液压缸等组成(图1),其工作原理是通过液压泵运转,将液压泵的机械能转化为液压油的压力,再通过控制阀,液压油经过管道的传输,液压油达到指定执行机构,从而将液压转换成驱动执行机构动作的机械能。

(1)磨辊落辊加压保压过程。主程序控制液压站油泵启动,在断电情况下换向阀与左回路相连。液压油通过油箱、滤油器、换向阀、单向阀进入液压缸有杆腔,实现磨辊落辊过程。当液压系统压力达到设定压力值时,液压泵停止运行,加压完成。同时,液压缸无杆腔中的液压油在单向阀的作用下不能返回,液压缸有杆腔的压力进入保持状态,进行水渣研磨。在研磨过程中,液压系统间接性承受磨辊振动的外力冲击,蓄能器能够相应地起缓冲作用,提高整个系统的稳定性。

(2)磨辊抬辊过程。在研磨完成后,磨辊需远离水渣,完成抬辊动作。在主程序控制下,液压站油泵启动,换向阀得电,锁紧阀失电,卸荷阀得电,使液压油从油箱经过换向阀右油路、锁紧阀油路至液压缸无杆腔,液压缸有杆腔液压油经卸荷阀回流至油箱,实现磨辊抬辊动作。

液压系统由立磨控制系统中的MCC 柜进行控制,包括换向阀、卸荷阀、液压泵、循环泵、加热器等,同时MCC 柜也控制辅传电机、选粉机。液压系统油箱温度、液位、压力等数据,通过信号线反馈至立磨控制系统中PLC柜的各模拟量输入模块。

1.2.2 润滑系统控制原理

1.2.2.1 主机润滑站

主机润滑站主要分为低压供油系统与高压供油系统两部分。低压系统由2台螺杆泵组成,正常运行时处于1 备1 用状态。低压系统螺杆泵出口油压由弹簧式安全阀调定,流经过滤器、油冷却器,直接提供齿轮润滑,同时对4 台高压泵吸油口供油。4 台高压泵通过4 个液压集成块,形成16 路高压供油系统,直接将高压油输送至主机各供油点。低压系统工作压力由压力变送器通过数显控制仪进行控制,保证低压系统正常工作。油站启动前,油温低于38 ℃时,电加热器可先自动启动加热润滑油,油温达到38℃后,自动停止加热器。启动低压泵,运行一段时间,使润滑油在系统中循环后油箱中的润滑油均匀达到40℃左右,再提供给主机减速机润滑。在正常运行中,出油口油温为40 ℃,出油口油温高于45 ℃冷却器自动运行,低于38 ℃时冷却器自动停止工作。当低压油压力达到0.12 MPa时,高压泵才能启动,高压泵十六路同时工作时,当高压泵出口压力达到一定值,主电机才能起动。主机正常运行中,低压供油压力低于0.1 MPa 或稀油站粗过滤器前后压差高于0.1 MPa时,声光报警。油箱油位由油位控制器进行控制,最高或最低油位发出报警信号,若油位过低时,发出停车信号,主机停车。

1.2.2.2 磨辊润滑站

磨辊润滑站主要由供油系统和回油系统组成,供油系统工作压力由安全阀调节,系统工作时的最高压力为0.3 MPa,最低压力为0.12 MPa;

当供油压力低于0.12 MPa时,备用泵自动投入工作,当供油压力达到0.3 MPa时,原工作泵自动停止运行。油站在启动前,油站油温低于38 ℃,先开动加热器,油温达到38 ℃时,自动停止电加热器,启动低压泵,在主机正常运行中,供油出口油温降到35 ℃时再自动开动电加热器,低压供油出口温度达到42 ℃时,自动打开油冷却器阀门。油站采用双筒网式过滤器,1用1备,由压差发讯器控制,当压差为0.10 MPa 时报警,不停机情况下可由手动切换更换工作筒。油箱上装有油位控制器,控制低点、最低点油位,低点时发出报警讯号,最低点时重故障报警,主机跳停。油箱出油口装有流量分配器阀块,可均匀分配流量成3路,分别进行3 只磨辊内的轴承润滑。回油系统装有3 只回油泵装置,可分别抽吸3 只磨辊内的润滑油,分别保证辊子内润滑油回油畅通,确保回油口内腔压力为微正压。

主减速机润滑和磨辊润滑独立配套控制柜,可实现本地手动控制。通过接控制线方式,实现主立磨PLC 柜对主减速机润滑和磨辊润滑的远程启停控制。同时通过信号线将主减速机润滑和磨辊润滑的压力、温度、故障、备妥、运行状态等信号反馈至PLC柜的数字量、模拟量输入模块,由立磨机PLC 柜进行监测监控。

1.2.3 主电机系统控制原理

主电机动力部分由1 800 kW 绕线式异步电动机、10 kV 高压柜、进相器、水阻柜组成。其中,10 kV高压柜直接与绕线式异步电动机定子绕组直连,绕线式异步电动机转子绕组,经进相器与水阻柜直连。其中,10 kV 高压柜分、合闸信号通过端子接线至水阻柜,水阻柜备妥信号通过端子接线至10 kV 高压柜,形成联锁控制。当高压柜合闸,水阻柜随即启动,随着电动机转速的升高,转子绕组串联的可变电阻逐级减小。启动完毕后,可变电阻减小到零,转子绕组被直接短接,电动机便在额定状态下运行。其中,高压柜远程启停主要由主PLC 柜进行控制,磨机运行、故障、电流等信号反馈至PLC柜,由立磨机PLC柜进行监测监控。

通过分析液压系统、润滑系统、主电机等系统控制原理,说明立磨系统各设备由立磨机PLC柜和MCC柜进行控制。其中,PLC 柜中的CPU1200 采用S7 通讯协议实现与MCC柜远程I/O模块(型号UR20-FBCPN-IRT)进行通讯,实现PLC柜对MCC柜的控制。

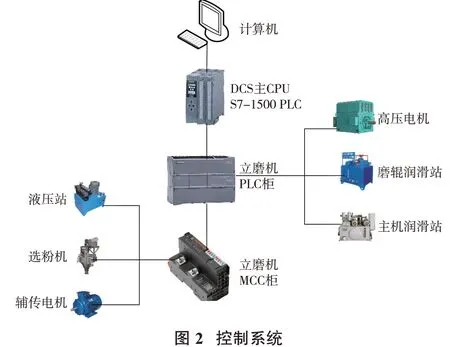

为了实现DCS 对立磨系统的控制,必须进行立磨PLC 和DCS 主PLC 的通讯配置,实现立磨PLC 和DCS主PLC正常数据交互,控制系统见图2。

(1)将立磨PLC 的IP 地址和DCS 主PLC 的IP 地址设置成同一网段。

(2)在DCS项目中建立1500与1200的S7连接。

(3)分别在2 个项目中新建DB块,1200 PLC 发送、接收数据块分别是DB2、DB3,1500PLC 发送、接收数据块分别是DB7、DB6,通过“GET”和“PUT”功能块,实现1500PLC与1200PLC的数据交互(表1)。

(4)在HMI 组态中,新建变量表将变量表中的数据与DB2 和DB3 的数据相关联,用于显示组态界面读取立磨机温度、压力、振动等数据和发送启动、停止、复位等指令。

(5)编辑组态界面,组态界面包括立磨机启动、停止按钮,选粉机频率设定I/O框,温度显示、设备启停指示灯等。如:在I/O 域组态中关联温度、频率、压力模拟量的变量;

在按钮组态中关联立磨机启动变量,添加事件“按鼠标→置位位→关联置位变量”。

(6)运用HMI 脚本中的VB 脚本,编写获取数据和形成数据报表的VB 脚本,实现自动获取设备运行数据,形成当日运行数据报表。

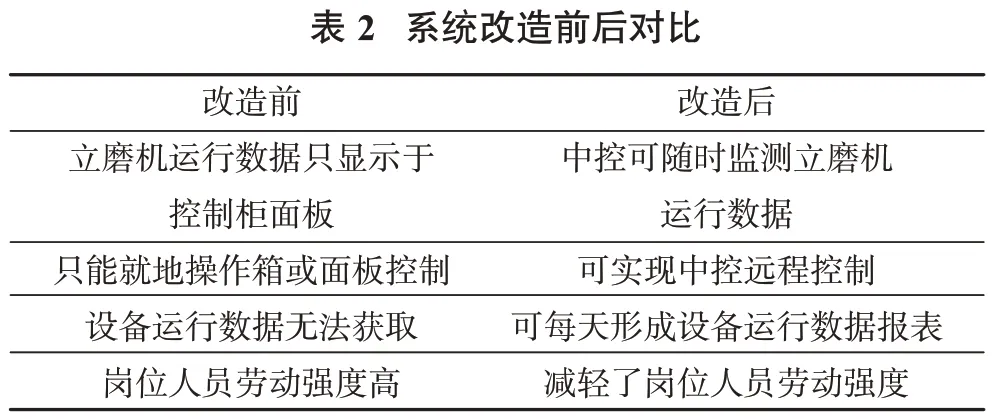

通过对立磨控制系统改造,完成自动化控制系统CPU 与立磨机CPU 之间的通讯,能够对立磨机进行远程控制和状态监测,同时获取设备运行数据,形成设备运行报表,系统改造前后对比分析见表2。

胶凝材料厂通过自动化控制系统CPU 与立磨机之间CPU 的S7 通讯,实现DCS 对立磨机设备运行系统的控制,加强了DCS系统对现场设备的集中管理和分散控制,解决了岗位人员现场劳动强度高和立磨机无法远程控制、监测的问题。通过对立磨机的状态监测,提高了对设备的精细化管理和控制,可保证生产更加高效、稳定,同时设备运行报表的生成也为后期生产工艺智慧化工厂建立奠定了数据基础。

猜你喜欢 磨辊油温磨机 高海拔矿山磨机用同步电动机设计防爆电机(2021年3期)2021-07-21立磨机刮板结构的改进建材发展导向(2021年6期)2021-06-09磨辊装配方法的经验与磨辊装置设计优化设备管理与维修(2020年7期)2020-05-08磨机端盖铸造缺陷研究与工艺研发金属加工(热加工)(2020年12期)2020-02-06水泥厂风扫煤磨机的永磁直驱改造上海建材(2019年3期)2019-09-18一根筷子辨别油温保健与生活(2018年17期)2018-01-27液压系统油温过高现象原因分析及改进制造技术与机床(2017年6期)2018-01-19磨煤机磨辊辊套与磨辊座间连接方式的研究装备机械(2017年3期)2017-11-09影响磨辊磨损失重的技术参数优化中国粮油学报(2016年5期)2016-01-23如何判断油温?食品与健康(2015年1期)2015-09-10推荐访问:控制 系统中的应用 s7推荐文章

- [高考励志:倒计时冲刺语录] 高考倒计时励志语录

- 2018江苏高考成绩查询入口,点击进入:江苏高考2018成绩查询

- [英语阅读:细数英语中那些出口的汉语]带汉语的英语阅读视频

- 双语阅读:英文吐槽“变凉”的天气_喜剧中心吐槽大会2018

- 2018年福建高考成绩查询网址:http://www.eeafj.cn/:2018福建二建成绩查询

- 小学五年级下册语文阅读理解练习题五道_5年级下册语文书人教版

- 河北教育考试院2018高考查分_福建教育考试院网2018年高考查分系统

- 2018年山西省拟录用公务员公示 [2018年浙江瑞安市各级机关公务员拟录用人员公示(五)]

- 好舌头绕口令 [英语绕口令:挑战你的舌头]

- [2018福建高考成绩什么时候可以查询] 2018中级会计成绩查询