热压成型工艺对竹纤维/PLA复合材料力学性能的影响

来源:优秀文章 发布时间:2023-03-10 点击:

郑茜仁,邵灵达,金肖克,祝成炎,田 伟

(浙江理工大学先进纺织材料与制备技术教育部重点实验室,杭州 310018)

21世纪以来,由于复合材料技术的迅速发展,以碳纤维、芳纶纤维、玻璃纤维等为增强体的复合材料因其质量轻、强度高而被广泛应用于各个行业,在材料科学领域占据了一席之地[1-2]。但是这些纤维增强复合材料达到使用寿命后,回收和自然降解都十分困难,容易引起严重的环境问题[3]。竹纤维是一种纤维素纤维,具有密度小、可降解的优点,且中国竹子产量大,竹纤维资源丰富。与其他纤维素纤维相比,竹纤维力学性能较优异,适合用作可降解复合材料的增强体[4-5]。聚乳酸(Polylactic acid, PLA)是一种以植物为原材料的聚酯衍生物,可以在自然环境中完全降解,分解后仅生成二氧化碳和水[6],不会导致环境污染的问题,与其他的可降解树脂材料相比,它具有较强的拉伸强度及模量,可通过多种方式进行加工[7],被广泛应用于生物医疗、汽车、食品包装等行业[8-9]。

利用竹纤维与PLA都具有可降解性的优点制备复合材料,是可降解复合材料领域的一大热点,相关研究也引起了学术界的高度关注[10]。但竹纤维与PLA的复合存在界面结合较差的问题,导致复合材料的综合性能较差。Ma等[11]采用4种硅烷偶联剂以不同的浓度,改性处理竹纤维和PLA之间的界面。证实了在改性过程中,偶联剂中的Si—O—C键和纤维素中的氢键发生了偶联反应,极大地提高了竹纤维/PLA复合材料的断裂伸长率。Zuo等[12]首先使用氢氧化钠对竹纤维进行预处理,再将乳酸接枝到竹纤维上,制得的竹纤维/PLA复合材料界面相容性好,综合性能显著提高。目前,对竹纤维/PLA复合材料的研究主要集中于竹纤维的改性,鲜少有对其热压成型工艺的研究报道,而热压成型工艺参数的不同对竹纤维/聚乳酸复合材料的力学等综合性能具有直接影响[13],因此对其热压成型工艺的研究是有必要的。

本文以PLA为基体,竹纤维为增强体,采用 L9(33) 正交实验设计,将热压成型温度、压强、时间作为影响因素分析竹纤维/PLA复合材料制备工艺,优选竹纤维/PLA复合材料的热压成型工艺参数,并进一步研究达到显著性水平的工艺参数对该复合材料力学性能的影响。

1.1 实验材料

竹纤维非织造布,织物平方米质量100 g/m2,纤维长度3~6 cm,纤维直径15~22 μm,针刺固结,交叉铺网,山东省奥绒服装有限公司;

聚乳酸(PLA),颗粒状,3251D型,熔点175~185 ℃,熔融指数(MI)30~40 g/10 min(170~210 ℃),美国Nature Works公司;

二氯甲烷(CH2Cl2),分子量84.93,纯度不小于99.5%,杭州市高晶精细化工有限公司。

1.2 主要仪器

台式真空干燥箱(DZF-6050,扬州市慧科电子有限公司);

恒温水浴锅(HH-2,常州普天仪器制造有限公司);

精密电子天平(AL204-IC,梅特勒-托利多有限公司);

精密型数显电动搅拌器(JJ-1,杭州市齐威仪器有限公司);

半自动平板硫化仪(QLB-25T,江苏省无锡市中凯橡胶机械有限公司);

金刚石带锯切割机(SYJ-D2000,沈阳市科晶自动化设备有限公司);

扫描电子显微镜(JSM-5610LV,日本电子株式会社);

万能强力仪(MTS,MTS工业系统有限公司)。

1.3 试验方法

1.3.1 正交试验设计

正交设计的原理主要是利用了“正交性”,从大量的试验影响因素中选取最为典型的少数几个因素,合理地用部分试验替代全部试验;

分析结果后,了解试验情况,判断各因素的优先顺序及其对试验的显著性影响[14]。在热压成型工艺中,压强、温度、时间3个因素参数的改变,会使树脂的流动性以及固化速度等产生变化[15],从而导致复合材料在成型效果上呈现较大的差异,进而影响其力学性能。

为了使竹纤维/PLA复合材料可以获得较好的成型效果,制备时根据PLA的熔点和熔融指数,选取温度和时间范围分别为170~190 ℃、10~30 min进行试验。蔡新娟[16]采用模压成型的方法制备PLA,发现当模压压强为2 MPa时,PLA成型较好,据此选择1~3 MPa作为压强的3个水平。在试验设计时,选择热压成型的温度、压强、时间3个因素为典型因素,进行L9(33)正交试验,热压工艺因素水平见表1。

表1 热压工艺的因素水平Tab.1 Factor level of hot pressing process

1.3.2 竹纤维/PLA复合材料制备

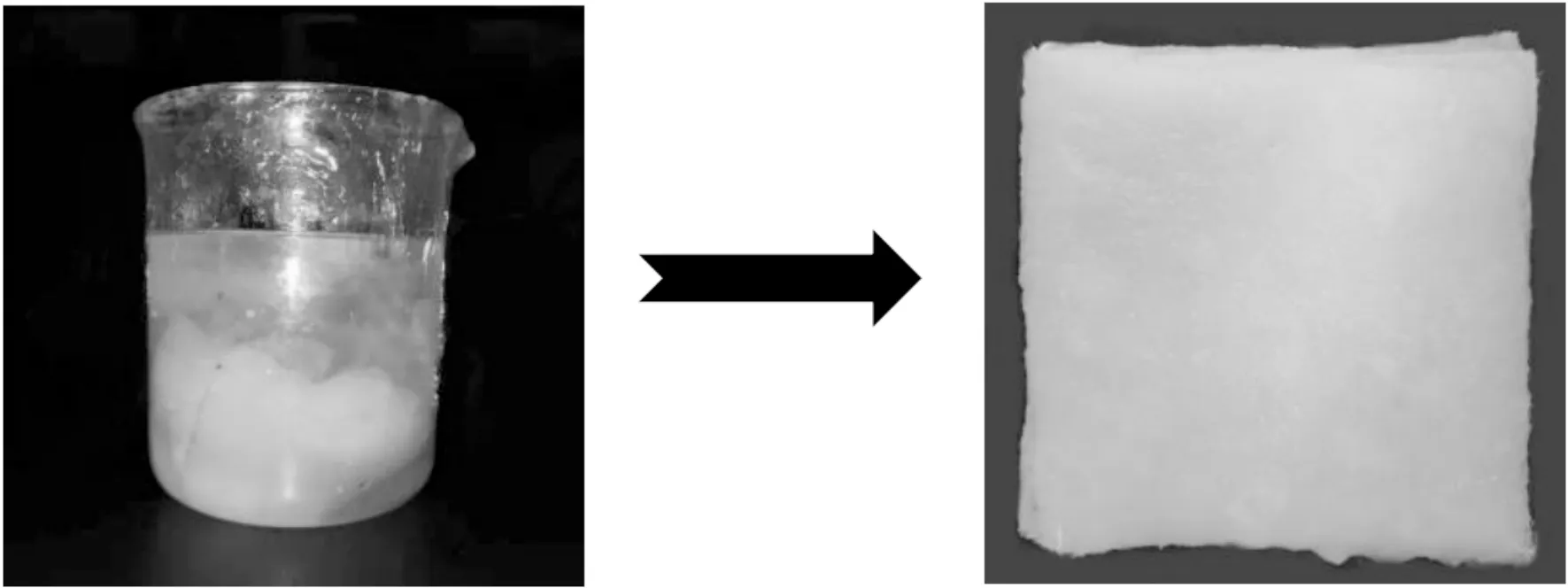

选择二氯甲烷为溶剂,为使竹纤维较好地浸润于PLA,配置质量分数为15%的PLA稀溶液。按照比例在烧杯中倒入二氯甲烷,随后缓慢加入PLA颗粒,置于50 ℃的恒温水浴锅中,并使用搅拌器快速搅拌,直至PLA颗粒完全溶解。

根据前期探索试验,选择竹纤维质量占比为30%进行实验。将烘干处理的竹纤维放入PLA溶液中浸润30 min后取出,层叠平铺于聚四氟乙烯脱模布上,制备过程如图1所示。把预制件放于通风环境中挥发后,在最上方铺盖脱模布。将层叠铺放的预制件放入热压模具中,并放置垫片,解决树脂溢出的问题[17],提高竹纤维与PLA在复合材料整体占比上的准确性,同时保证其厚度的均匀性,如图2所示。最后将模具置于平板硫化仪上,自动加热至所需温度,按正交试验设计热压后,取出模具,自然冷却至室温并脱模。由于拉伸和弯曲性能的测试所需试样厚度的不同,制备复合材料时根据厚度分别进行。

图1 竹纤维/PLA复合材料预制件制备过程Fig.1 Preparation process of bamboo fiber/PLA composite preform

1.盖板;

2.脱模布;

3.预制件;

4.垫片;

5.模具图2 竹纤维/PLA复合材料层叠铺放Fig.2 Bamboo fiber/PLA composite material stacking

1.3.3 形貌表征与性能测试

复合材料经过力学试验后,在断裂面上取样,使用JSM-5610LV型扫描电镜对纯PLA和竹纤维/PLA复合材料断裂面形貌进行观测,施加5 kV的加速电压,调节放大倍数为300。

复合材料拉伸性能和弯曲性能分别依照GB/T 1447-2005《纤维增强塑料拉伸性能试验方法》、GB/T 1449-2005《纤维增强塑料弯曲性能试验方法》,使用MTS万能强力仪进行测试。裁取的拉伸试样厚度为2 mm,弯曲试样厚度为4 mm。

2.1 正交试验结果分析

极差分析和方差分析是用来分析正交实验结果最常见的两种方法,它们各有侧重。极差分析通过对复合材料拉伸和弯曲强度极差R值的分析,判断出使用热压工艺制备竹纤维/PLA复合材料时,温度、压强、时间3个因素的主次顺序,结合K值后,可确定最优组合。方差分析又称F检验,可以确定出3个因素所引起复合材料性能差异的大小,得出对竹纤维/PLA复合材料制备时具有显著性影响的因素[18-19]。

3.1.1 极差分析

通过比较表2中极差值R可知,对于竹纤维/PLA复合材料的拉伸强度,RB>RA>RC,说明在热压成型工艺中,压强对拉伸强度的影响是最大的,其次再是温度,时间的影响最弱,结合K值,可得出较优的成型工艺方案为B2A2C1。而对于竹纤维/PLA复合材料的弯曲强度,同样可以得出RB>RA>RC,再结合K值,可以选出较优的工艺方案为B2A2C3。根据表中K值,比较热压时间为10、30 min时的拉伸和弯曲强度,可以得出当时间为30 min时,竹纤维/PLA复合材料的综合力学性能较好。因此,考虑确定B2A2C3为制备竹纤维/PLA复合材料的最优方案。

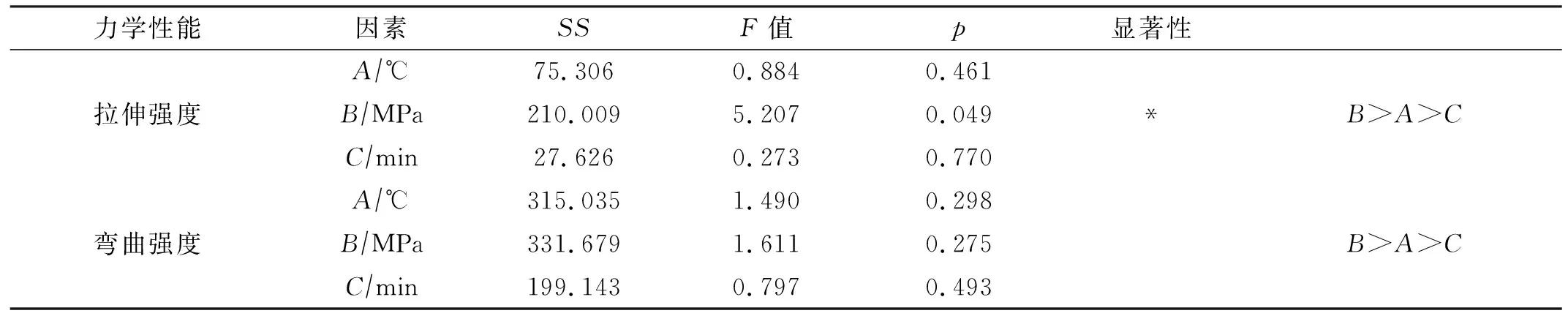

3.1.2 方差分析

竹纤维/PLA复合材料拉伸及弯曲强度的方差分析如表3所示。通过比较3个因素的F值,可以得出结论,3个典型因素对复合材料拉伸及弯曲强度的影响程度均为:B(压强)>A(温度)>C(时间),这与极差分析所得到的结果完全吻合。同时,根据p值可以得出,热压压强B对竹纤维/PLA复合材料的拉伸强度具有显著影响。

表3 竹纤维/PLA复合材料力学性能的方差分析Tab.3 Variance analysis of mechanical properties of bamboo fiber/PLA composites

2.2 成型压强对复合材料力学性能的影响

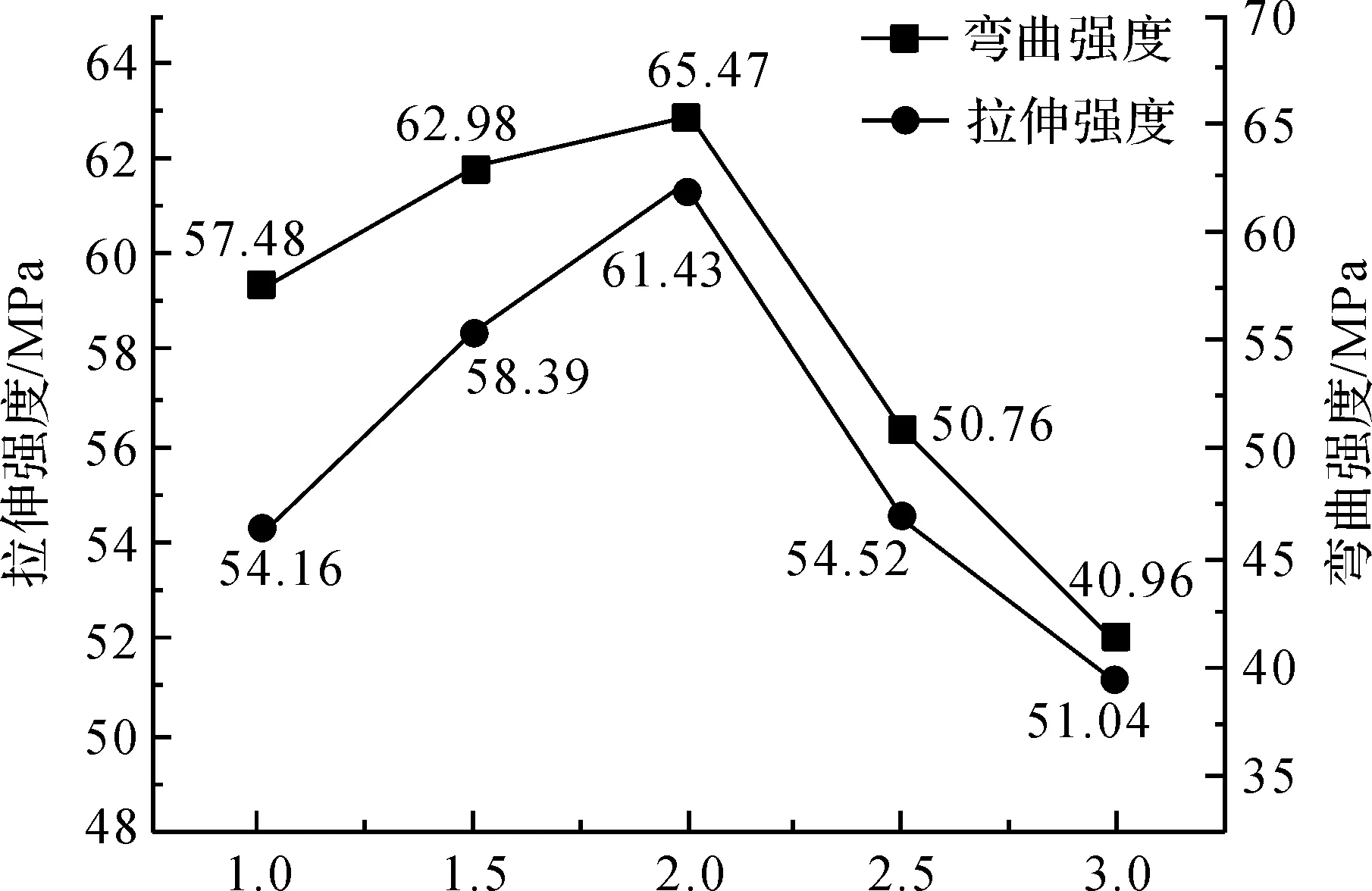

从正交试验结果中可以发现,热压成型时,压强值的变化对竹纤维/PLA复合材料的拉伸和弯曲强度的影响都是最大的。为进一步探究压强对复合材料的影响,根据正交试验分析结果,在180 ℃,30 min 的热压成型条件下,增加1.5 MPa和 2.5 MPa 两个水平,并探究不同压力下,复合材料的力学性能的变化规律。

当热压温度为180 ℃,时间为30 min时,不同压强作用下,竹纤维/PLA复合材料的拉伸、弯曲强度变化曲线如图3所示。根据图3可得,在1~2 MPa 的压强范围内,竹纤维/PLA复合材料的拉伸强度和弯曲强度均随着压强的增大而提高。压强为2 MPa时,复合材料的拉伸和弯曲强度分别达到最大值为61.43、65.47 MPa。但当压强继续提升时,复合材料的拉伸、弯曲强度均呈下降趋势,与压强为2 MPa时的强度相比,压强为3 MPa时,分别下降了16.91%,37.44%。这是因为,压强的增加可以使竹纤维与PLA的界面结合更加紧密,从而提升复合材料的力学性能;

而当压强值过大时,会导致竹纤维与PLA界面结合过强,即PLA与竹纤维间的挤压程度过大,使竹纤维的增强效果减弱,反而引起复合材料力学性能的下降。

压强/MPa图3 不同压强下复合材料力学性能的变化Fig.3 Changes in mechanical properties of composites under different pressures

基于正交试验分析结果,压强对竹纤维/PLA复合材料的拉伸强度具有显著性影响,对该复合材料的拉伸强度变化原因作进一步的研究分析。图4为PLA及不同压强下竹纤维/PLA复合材料拉伸断裂面的微观形貌进行分析。由图4(a)可知,PLA的断面呈现明显的流状线条,为脆性断裂[20],符合PLA属于脆性材料的特点。比较图4(b)—(f)可以看出,当压强为1 MPa时,复合材料中的界面结合较弱,拉伸断裂时断口表面不平整,大量的竹纤维被拉出。当复合材料被拉伸破坏时,竹纤维呈现出两种不同的断裂形式,一部分纤维同PLA基体一起断裂,形成平整的断裂面,另一部分的竹纤维由于应力的转移而被拉出,同时造成周围PLA基体的开裂,形成裂纹。压强为 2 MPa 时,竹纤维断口较整齐,仅有少量纤维被抽拔出来,这与余娟娟等[21]对玄武岩/PLA复合材料拉伸断裂的状态一致。此时,竹纤维与PLA的界面结合良好,可有效的将拉伸作用力通过树脂传递给纤维,从而提高了其拉伸强度。而当压强继续增加后,竹纤维与PLA断口基本平齐,界面结合过强,发生脆性断裂,导致复合材料整体拉伸强度的下降[22]。

图4 PLA、竹纤维/PLA复合材料断裂面微观形貌Fig.4 Micromorphology of fracture surface of PLA and bamboo fiber/PLA composites

本文根据设计的三因素正交试验,制备不同热压工艺参数下的竹纤维/PLA复合材料,分析了热压温度、压强、时间对竹纤维/PLA复合材料力学性能的影响,并进一步研究具有显著性影响的因素与该复合材料力学性能之间的变化规律,得出以下结论:

a) 在热压温度、压强、时间3个因素中,压强对竹纤维/PLA复合材料的拉伸及弯曲强度产生的影响最大,温度次之;

同时,热压成型压强对复合材料拉伸强度具有显著性影响。

b) 在竹纤维质量分数为30%的条件下,当热压工艺参数为180 ℃、2 MPa、30 min时,竹纤维/PLA复合材料的成型效果最好,复合材料的拉伸强度达到最大值61.43 MPa,弯曲强度达到最大值65.47 MPa。

c)在热压工艺参数为180 ℃、30 min、1~3 MPa 的条件下,随着压强值的增大,竹纤维/PLA复合材料拉伸、弯曲强度的变化趋势相同,均为先增大后减小。当压强为2 MPa时,复合材料的拉伸、弯曲强度达到峰值。

猜你喜欢 热压力学性能成型 一起热压三通开裂失效机理研究中国特种设备安全(2022年6期)2022-09-20反挤压Zn-Mn二元合金的微观组织与力学性能材料与冶金学报(2022年2期)2022-08-10热成型零件点焊对碰撞的影响汽车实用技术(2022年5期)2022-04-02基于FPGA热压罐的温度和气压控制研究制造技术与机床(2019年8期)2019-09-03Mn-Si对ZG1Cr11Ni2WMoV钢力学性能的影响山东冶金(2019年3期)2019-07-10陶瓷纤维摆块式热压卷圆模设计模具制造(2019年3期)2019-06-06三向接头注射成型模具设计制造技术与机床(2017年5期)2018-01-19采用稀土-B复合变质剂提高ZG30MnSi力学性能中国铸造装备与技术(2017年3期)2017-06-21基于聚合物微纳米制造技术的热压成型机研制制造业自动化(2017年2期)2017-03-20快速成型技术在口腔修复中的应用中国卫生标准管理(2015年24期)2016-01-14推荐访问:复合材料 成型 工艺