基于CANoe的ECU功能自动化测试系统设计

来源:优秀文章 发布时间:2023-02-27 点击:

于文函,黄锐景,王 琪,赖永发,刘 军

(广汽零部件有限公司 技术中心,广东 广州 510000)

当前,新一轮科技革命和产业变革蓬勃发展,汽车正由人工操控的机械产品逐步向电子信息系统控制的智能产品转变,智能汽车已成为全球汽车产业发展的战略方向。随着消费者需求不断升级,自动驾驶等级不断提升,汽车电气化和智能化不断发展,汽车控制器作为汽车电子控制系统的核心将愈加重要。控制器的功能测试一般分为台架测试和实车验证,是保障ECU功能安全的重要环节。台架手动测试需要测试人员使用万用表、示波器、函数发生器等设备,有时还需要自制线束做故障注入测试,存在测试周期长、测试效率低、漏测误测率高、测试成本高和自动化程度低等缺点。

为解决以上问题,有研究者提出设计自动测试系统以替代人工完成大量重复、枯燥的测试工作。杨一璜采用上位机LabVIEW监控程序+下位机数字信号处理(Digital Signal Processing, DSP)的架构检测飞机防滑刹车控制器性能[1];

陈良提出基于LabVIEW+CAN卡的永磁同步电机性能测试系统[2];

柴华提出PXle架构+Simulink+LabVIEW搭建燃料电池汽车动力系统测试平台[3],但是以上采集模块均不能满足CAN总线实时性高和自动化测试的要求。肖腾飞利用LabVIEW+PXIe-1078搭建了适用于各种变速器的测试系统,但其面向仪器系统的PCI扩展(PCI extensions for Instrumentation, PXI)实时系统不能模拟其他节点报文[4]。李璐提出基于 CANoe+Vector设备的汽车网关自动化测试系统,但是成本颇高,设备均需购买[5]。夏晓经[6]、张博栋[7]、孙立行[8]均提出 LabVIEW+NI板卡的测控系统来测试汽车控制器,但是没有提出多条测试用例自动化测试的方法且购买板卡成本颇高。杨雪等[9]自研了电机控制器测试系统的下位机,但是下位机不具备模数转换器(Analog to Digital Converter, ADC)、数模转换器(Digitalconverter to Analog Converter, DAC)、 脉冲宽度调制(Pulse Width Modulation, PWM)功能。总的来说,购买板卡存在开发费过高、兼容性和拓展性差等缺点。

本文提出了一种基于CANoe的CAPL(上位机)+自研控制板(下位机)的针对汽车控制器的自动化测试系统。下位机检测待测件输出数字量和模拟量并将其转化为CAN或者LIN报文发送至上位机。上位机发布指令控制程控电源和下位机,发送节点报文至总线,接收、分析和判断待测件输出报文,输出测试报告和保存测试数据等。上位机界面可实时显示待测件各种信号值和相应曲线,方便工程师进行判断。

汽车电子控制系统主要由 ECU、传感器、执行器组成[10-11]。ECU对各种传感器的输入信号检测并进行计算处理,根据控制策略向执行器发出控制指令[12-13]。汽车ECU工作所需信号一般包括电源电压(12 V)、总线报文、开关类信号、模拟量信号和PWM信号。总线报文是ECU与车上其他ECU通讯的媒介;

开关类信号一般包含两种状态:一种是接到VBAT电源,另一种是接到地上;

模拟量信号通常由传感器获得的直流电压信号;

PWM信号一般为幅值0 V~5 V的方波信号。ECU输出量包括数字信号、模拟量输出、总线报文、PWM信号。数字信号一般为高低电平信号,模拟量信号常为直流电压信号,PWM信号一般为驱动灯光、电机等的方波。

所以测试系统下位机应能模拟ECU工作时所需的各种信号,同时检测ECU输出给各执行器的驱动信号,最终通过报文发送至上位机。

1.1 下位机需求分析

图1为测试系统硬件连接示意图,AC220 V给稳压电源和程控电源分别供电。程控电源通过负载板给被测器件(Device Under Test, DUT)供电,DC12 V稳压电源给主板和负载板供电。CANoe是德国Vector公司开发的关于汽车总线网络开发、测试和分析的专业工具。控制板采用主板加负载板的设计模式:主板包括微型控制单元(Micro Controller Unit, MCU)和其外围控制电路等;

负载板包括接插件、功率电路、继电器电路和保护电路等。

图1 测试系统硬件连接示意图

1.1.1 主板电路

图2为主板和负载板硬件连接示意图。控制板包括主板和负载板,主板采用 NXP的 FS32 K144-100LQFP芯片作为主 MCU、适配 PE烧录器,采用外部16M无源晶振,上电自复位。电源管理模块输出5 V电源给MCU供电。CAN收发器和LIN收发器收到上位机发送的报文并进行解析,再执行相应指令。PWM输入、输出模块和IO(通用输入输出)输入模块采用三极管 MMBT 3904L组成检测和驱动电路。散热风扇由稳压直流电源供电,为主板和负载板散热。IO输入可采集并判断DUT输出信号高低电平。IO输出模块采用锁存器控制继电器的方式控制点火(Ignition, IG)信号的通断,也可以注入短电短路故障。ADC输入可以采集各种物理量;

DAC输出可以输出不同的电压值;

PWM输入捕获可以检测DUT输出的PWM;

PWM 输出可以输出不同幅值、不同占空比、不同频率的PWM波形。主板把采集到的信号转化为CAN或者LIN报文,并发送至上位机,是下位机控制的核心。

1.1.2 负载板电路

如图 2所示,负载板包括启动停止模块、电机故障制造模块、接插件模块、散热风扇驱动模块、继电器模块和保险丝模块。主板IO口采用锁存器控制继电器的方式输出高低电平。场效应管(Metal Oxide Semiconductor, MOS)用于驱动继电器吸合、断开。接插件模块连接待测件线束以采集其信号。DUT模拟量输出端通过焊接线连接至负载板接插件,改变了之前线束连接不牢固、不安全的弊端。主板和负载板两部分设计可以有效保护MCU,隔绝大电流。保险丝分别采用1 A、5 A、30 A的玻璃管保险丝,防止大电流和短路对主板的损伤。

图2 主板和负载板硬件连接示意图

下位机采用NXP的S32编译环境进行编程,上位机采用CANoe的CAPL进行编程。测试系统采用上位机+下位机的模式进行设计。

CANoe的可扩展标记语言(Extensible Markup Language, XML)模块可从编译好的测试用例中选择并执行连续的测试流实现自动化测试[14-15]。CAPL是CANoe的编程语言,它提供了丰富的测试应用程序编程接口(Application Programming Interface, API):Test Feature Set,并能自动生成测试报告,同时提供Report View功能,方便客户自定义报告模板。

2.1 下位机软件设计

下位机软件流程图如图 3所示,控制板上电后芯片进行初始化、运行操作系统(Operating System, OS)、接收上位机CAN报文指令、控制锁存器芯片驱动继电器等。

图3 下位机软件运行流程图

控制板适配PE烧录器。控制板支持I/O输入捕获和检测(8路)、AD采集(8路)、DA输出(4路)、PWM输入捕获(4路)、PWM输出(4路)、配置阻性负载(3路)、驱动三相电机(1个)和直流电机(3个)等功能。

2.2 上位机软件设计

图4为测试系统控制方式示意图。CANoe的CAN1连接到DUT,CAN2连接到控制板的CANH和CANL,两路CAN分别受CANoe控制,互不影响,保证测试精度。程控电源通过USB线和PC机连接。CANoe自带的CAPL程序通过RS232模块发送可编程仪器标准命令(Standard Commands for Programmable Instruments, SCPI)控制程控电源,发送CAN报文控制控制板继电器通断继而控制IG电。

图4 测试系统控制方式示意图

图5为CAPL架构图,CAPL提供了.cin文件,可将基本的函数接口按照不同类型分别定义在各自的.cin,从而形成二层引用结构。AFTP.cin和DUT进行总线通讯,RS232.cin控制其他仪器设备(比如程控电源等),Context.cin对输入的dbc(通讯矩阵)进行解析和存放一些系统级函数。XML模块包含大量测试用例,用户可以通过测试分组对这些用例进行分类和分级管理。程序运行完成后,会根据测试用例生成测试报告并保存测试数据。CANoe导入dbc后可仿真整车节点并周期性发送报文,CAPL可定义报文中不同信号值。CANoe通过CAN1接收DUT的CAN报文并解析出具体信号值,再判断信号值正确与否。

图5 CAPL架构图

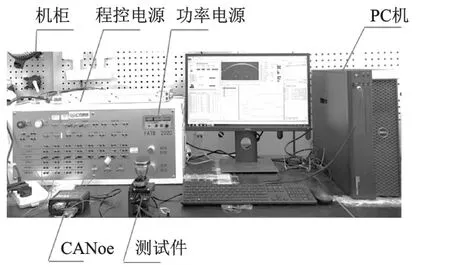

图6为测试换挡器功能台架。控制板和DC12 V稳压电源等固定在机柜内部。负载板接插件通过焊接线连接至前面板;

香蕉头把前面板和待测件线束连接起来,这样控制板就可采集待测件的输出量。PC装载测试程序通过RS232指令控制程控电源输出相应电压,通过CAN报文给控制板发送控制命令,并在电脑显示器中显示出待测件发送报文情况和其模拟量检测情况。

图6 测试系统实物图

按照图 7测试流程,搭建好测试环境后开始自动测试,上位机初始化已配置好供电电压、节点报文信号和其他模拟量输入,按照图 8上位机提示进行手动操作(换挡),即可实现换挡器控制器功能自动化测试。面板实时显示KL30、KL15、DID0600、P_SW、变速箱控制单元(Transmission Control Unit, TCU)挡位、电子换挡器挡位、钥匙状态、驾驶模式、报警信号值。上位机把采集信号值和预期值(依据功能规范输入)进行对比分析,进而确定此项测试通过与否。测试完成后,可自动生成如图 9所示的测试报告并保存测试数据。

图7 自动化测试流程图

图8 换挡器自动化测试上位机图

图9 功能测试报告

本测试系统利用CANoe仿真整车其他节点报文,控制程控电源输出电压,给下位机发送相关指令,接收控制板检测报文,提示操作者进行操作,判断待测件输出量是否正确和生成测试报告等。

基于此,测试系统可自动完成ECU基础性功能测试、电源管理类实验、跛行类功能检测、下线检测等台架测试。测试系统极大地提升了测试效率,降低了 ECU测试成本,继而降低了 ECU的开发成本,保障ECU功能安全。

猜你喜欢 程控控制板下位 程控交换机的数据备份与恢复技术分析科技创新导报(2021年33期)2021-04-17基于单片机的程控增益放大器设计电子制作(2019年19期)2019-11-23轨道交通AFC导向标识控制板设计电子制作(2019年23期)2019-02-23发射机房监控系统之下位机科技与创新(2018年1期)2018-12-23基于Multisim10和AD603的程控增益放大器仿真研究电子制作(2018年19期)2018-11-14一种起落架下位锁机构的设计机械工程师(2018年8期)2018-08-20一种集成脚本控制单元的设计与实现教育教学论坛(2017年34期)2017-08-30一种全隔离的无刷直流电机的反馈制动控制板的研究中国科技纵横(2017年13期)2017-08-09程控增益射频宽带放大器电子制作(2016年1期)2016-11-07围观党“下位”,吐槽帝“登基”北京纪事(2016年5期)2016-05-07推荐访问:自动化 功能 测试