面向需求变更的复杂产品配置更新路径优选

来源:优秀文章 发布时间:2023-02-12 点击:

王秋月,李玉鹏,张 娜+,曹 进

(1.中国矿业大学 矿业工程学院工业工程系,江苏 徐州 221116;

2.上海海立(集团)股份有限公司,上海 200120)

近年来,顾客个性化需求的满足在企业竞争中占据了越来越重要的地位。在大规模定制环境下,顾客现有需求具有可变性,潜在需求具有高度不确定性和难以预测性,致使顾客需求存在动态变化的特点,顾客需求变更时有发生,产品配置变更管理活动越来越难以避免[1-2]。有关产品配置变更管理的研究多聚焦于顾客下单前的产品配置阶段和产品交付顾客后的使用阶段,并取得了一定的成果[4-5]。而实际生产过程中由于零部件库存短缺、供应商延误等原因会引起配置方案的变更[6]。且顾客需求的变更会发生在产品生命周期的各个阶段,生产阶段的顾客需求变更常有发生[7],这同样会导致产品配置方案的变更。由生产阶段的顾客需求变更引起的产品配置方案变更的问题称为产品配置更新[8-9]。生产阶段的顾客需求变更可以是在原有顾客需求集的基础上添加新的顾客需求,也可以是对原有某一顾客需求的改变。例如,现有汽车定制是以产品族为基础,顾客可在定制平台上对车身材料及颜色、内饰材料及颜色、动力总成、制动效果等进行选择得到一个配置方案,并在下单后可在平台上查看订单所处的阶段,一般包括排产中、进入生产、车身、油漆、总装、等待发运等,由于突发情况顾客可在订单进入总装前对某些顾客需求进行变更,如在汽车进入油漆阶段之前提出更改车身颜色,在汽车进入总装阶段之前提出更换动力总成等。针对产品配置更新问题,企业缺乏系统的应对方法,经常会由设计人员和制造人员依据自身经验,根据顾客的需求变更来修改已配置产品的配置方案以满足新的顾客需求,并重新组织生产[7]。上述方式对设计人员和制造人员的知识技能依赖较高,导致配置更新结果主观性较大,且变更过程需要消耗大量的时间与成本代价,还会造成顾客满意度下降,甚至会出现顾客流失的现象。另外,受顾客需求变更直接影响的初始可配置单元的变更将会引起复杂产品其他一系列可配置单元的变更,从而引起变更的传播,且不同的产品配置更新路径将会产生不同的变更影响。因此,对面向需求变更的复杂产品配置更新路径优选展开研究对于降低变更影响,提升顾客满意度具有一定的意义。

由于产品配置更新路径优选研究实质上是一种考虑了现场生产进度、可利用资源状况等生产状态约束的产品设计变更路径优选的研究。因此,本文对产品设计变更路径优化相关文献进行梳理。LI等[10]提出一种集成变更传播调度方法来为设计变更做出规划,以获得最短执行时间以及最大可能性的传播路径;

YU等[11]以最大化客户满意度和最小化成本为目标,提出一种响应客户需求变化的复杂产品变型设计联合优化模型;

MA等[12]基于设计属性网络提出了一种路径变更传播的数学规划模型,运用改进的蚁群优化算法来寻找最小变更影响的传播路径;

ZHENG等[13]通过构建复杂产品特性关联网络动态分析不同特性发生变更时对其上、下游特性的影响,从全局的角度搜索对复杂产品设计影响最小的变更传播路径;

郭于明等[14]构建了基于小世界聚类特性的变更传播模型,运用改进蚁群算法来获得影响产品交货期最小的变更传播路径;

宫中伟等[15]利用信息论、语义和变更影响相似度,提出一套基于经验的工程变更传播路径预测方法;

李玉鹏等[16]提出一种基于有向加权网络模型的复杂产品多源设计变更路径优化方法,运用改进的蚁群算法搜索累积变更传播强度最小的最优传播路径;

李从东等[17]全面考虑设计变更传播影响、变更任务执行时间以及变更成本,基于多重网络提出一种面向设计变更传播路径的多目标优选方法。

上述产品设计变更路径优选研究重点关注了在产品设计阶段考虑变更任务执行时间、变更成本、变更传播影响等目标来优化变更传播路径,但其针对生产状态这一约束考虑不足。同时,在优化变更路径时对于复杂产品的模块化设计的特点考虑较少,忽略了模块间的协同变更工作,变更可配置单元易分布于多个功能模块中,不利于提高产品配置更新效率和降低产品配置更新难度。

针对上述问题,本文将以生产阶段的顾客需求变更为切入点,以复杂网络[18]表达产品可配置单元之间的变更影响关系,提出综合考虑变更传播、生产状态约束以及复杂产品模块化设计的产品配置更新路径优选方法。为了最小化由顾客需求变更引起的变更响应影响,在传播路径中需尽量规避扩散变更影响的节点;

为了高效、低成本地获得满足新顾客需求的产品配置更新方案,针对复杂产品的模块化设计的特点,应将变更节点尽可能地集中在较少功能模块或子系统内部,减少跨模块或子系统的传播。基于此,本文运用网络模型对复杂产品的可配置单元及其之间的变更影响关系以及各可配置单元所属的功能模块进行表达,综合功能关联度、变更传播指数、变更传播概率和变更响应代价评估变更影响强度,构建复杂产品变更影响分析网络;

在此基础上,引入惩罚函数对通过模块间连接边的累积变更影响强度进行调整,以最小化变更影响强度为目标构建产品配置更新路径优选模型并采用改进的蚁群算法对所构建的模型进行求解;

最后,通过某型号环卫车的案例来验证所提方法的可行性和有效性。

产品配置更新路径优选模型的基本思路如图1所示。首先,对产品可配置单元及其之间的影响关系进行分析,将其映射为复杂网络的节点和连接边;

然后,结合现有复杂产品的模块化设计,确定各可配置单元所属的功能模块;

对可配置单元之间的变更影响强度进行评估,以此作为网络的边权,构建配置变更影响分析网络;

在此基础上,对生产阶段的顾客需求进行分析,确定变更需求所直接影响的节点即初始变更节点,以及由现阶段生产状态所影响的不可变更节点;

最后,以最小化变更影响强度为目标,综合考虑生产状态约束以及复杂产品的模块化设计,构建产品配置更新路径优选模型,并运用改进的蚁群算法对所构建的模型进行求解。

2.1 复杂产品配置变更影响分析网络模型构建

本节考虑可配置单元之间的变更影响关系构建复杂产品配置变更影响分析网络。首先,将复杂产品分解为一系列可配置单元,为满足顾客需求的多样化,每个可配置单元下又包含多个具有相同功能、不同规格参数的可选配置项。以复杂产品的可配置单元为网络节点,定义vi表示复杂产品的第i个可配置单元,则节点的集合可表示为V={vi,i=1,2,3,…,n}。

以可配置单元之间的关联关系为边,关联关系包含结构关联关系以及功能关联关系。结构关联关系包含间接连接关系以及直接连接关系[19],其关联关系是无向的。功能关联关系包含输入输出关系等,其关联关系是有向的。综合考虑上述两种关联关系,本文提出复杂产品可配置单元之间的关联关系是有向的。若两可配置单元之间存在关联关系,则两节点之间存在一条边。定义eij表示节点vi指向vj之间的边,边的集合为E={eij,i,j=1,2,3,…,n}。边的方向从可配置单元自身指向受其约束的可配置单元,网络中由带箭头的线来表示可配置单元之间的有向边。然后根据现有复杂产品的模块化设计,得到网络中可配置单元所属的功能模块,网络中由虚线圈来表示各功能模块。

在选取变更影响强度的评价指标时,受文献[20]的启发,同时考虑了可配置单元自身的属性和网络的拓扑属性,各子指标的选取原则如下:

在可配置单元自身属性方面,考虑到可配置单元的变更容易向与其关联关系紧密的可配置单元传播,功能关联度可以用来衡量两个可配置单元之间的关联程度,因此选用功能关联度作为评价变更影响强度的一个指标;

同时,可配置单元的变更容易向变更传播概率大的连接边传播,因此两可配置单元之间的变更传播概率是影响变更影响强度的又一个重要指标;

另外,在变更传播的过程中,企业需为每个可配置单元的变更付出相应的时间与成本代价,因此变更时间和变更成本也是评价变更影响强度的一个指标。

在网络拓扑属性方面,为了避免变更的“雪崩”效应,可以通过变更传播指数来判断网络节点属性,从而在变更传播中尽量避免经过容易将变更扩散的节点,因此选取变更传播指数作为评价变更影响强度的指标。

综上,本文用Iij来表示节点i到节点j的变更影响强度,Iij由功能关联度、变更传播指数、变更传播概率、变更时间以及变更成本五个指标来评估。

(1)功能关联度

功能关联关系是指两个或多个可配置单元共同承担某种功能时形成的功能组合关系,如限位、支撑、传递动力等[21]。将可配置单元i与可配置单元j的关联度记为Rij(0≤Rij≤1),若两个可配置单元需成对使用,共同完成某一主功能,则认为上述两者之间的关联关系极强;

若两个可配置单元共同承担某一子功能,则认为上述两者之间的关联关系较强;

若两个可配置单元共同辅助某一可配置单元完成某一子功能,则认为上述两者之间的关联关系一般;

若两个可配置单元分别辅助于不同的子功能,但两者之间存在输入输出关系,则认为上述两者之间的关联关系较弱;

若两个可配置单元无功能相关性,则认为上述两者之间不存在功能关联关系。根据李克特五级量表,对其量化如表1所示。

表1 可配置单元功能关联度规则

可配置单元之间功能关联度越大,两个可配置单元在功能上联系越紧密,变更越容易从两个可配置单元之间的连接边传播。通常,初始可配置单元的变更将首先对共同承担该功能的可配置单元产生影响。

(2)变更传播指数

ECKER等[22]将节点的变更属性划分为3种类型:①吸收者,这类属性的节点可以吸收多于自身产生的更多的变更,可以使变更问题简单化;

②携带者,这类属性的节点可以吸收和自身产生的等量的变更,对变更问题的影响较小;

③扩散者,这类属性的节点可以产生多于自身吸收的更多的变更,可以使变更问题复杂化,甚至可能产生“雪崩”现象。由此,在选择产品配置更新路径时,需判断网络节点的属性,尽量规避具有“扩散者”属性的节点,防止问题复杂化。变更传播指数是判断节点属性即吸收者、携带者和扩散者的重要指标,变更传播指数的计算如下:

(1)

式中:Dout(i)表示节点vi的出度,即复杂网络中从节点vi处出发的边的条数;

Din(i)表示节点vi的入度,即复杂网络中进入节点vi的边的条数。

Di的值在[-1,1]之间,当Di的取值介于不同的区间时,其对应的节点属性分别具有不同的含义,具体含义如表2所示。

表2 Di取值区间及含义

Di的值越接近-1,说明其对应的节点属性越偏向于吸收者;

Di的值越接近0,说明其对应的节点属性越偏向于携带者;

Di的值越接近1,说明其对应的节点属性越偏向于扩散者。Di的取值越大,说明其对应的节点越容易使产品配置更新问题复杂化。

(3)传播概率

传播概率是指在复杂网络中,变更从节点vi传播到节点vj的可能性,传播概率可以通过变更数据库计算条件概率得到,计算公式如下:

(2)

式中:Pij表示节点vi到节点vj的传播概率;

P(vi)表示节点vi发生变更的概率;

P(vi∩vj)表示节点vi和节点vj同时发生变更的概率。P(vi)和P(vi∩vj)需要通过变更数据库的到。一条边的传播概率越大,产品配置更新路径则越容易经过这条边。

(4)变更时间、变更成本

节点vi发生变更所需的变更响应时间T以及变更响应成本C主要指已完成的可选配置项加工或外购的沉没成本和沉没时间。变更响应时间主要考虑复杂产品可选配置项中自制件的加工时间;

变更响应成本通过成本估算模型结合可配置单元数量进行估算,自制件主要考虑原材料成本、加工成本以及装配成本,其中加工成本通过加工时间及工人工资计算,装配成本通过装配时间及工人工资计算;

外购件主要考虑外购成本。具体变更成本及变更时间需要通过变更阶段生产状态来分析,分析规则如表3所示。

表3 变更代价分析规则

为了使变更问题趋于简单化以及使企业付出较小的变更代价,节点的变更传播指数、变更成本以及变更时间需越小越好;

而两个节点之间的功能关联度以及变更传播概率越大,传播路径越容易经过这条边。考虑到变更传播概率和功能关联度的取值范围均为[0,1],且两者都无量纲,因此在定义变更影响强度时将其作为变更传播指数、变更时间和变更成本加权求和的系数。因此,本文将变更影响强度定义为:

(3)

其中w1,w2,w3分别表示变更传播指数、变更时间、变更成本的权重,各权重可以通过熵权法确定,且w1>0,w2>0,w3>0,w1+w2+w3=1,由于没有对变更传播概率和功能关联度进行求和,无需考虑功能关联度和变更传播概率的权重。以上分析中,将变更影响强度作为产品变更分析网络的相似权,边权越大说明变更传播经过这一条边所产生的影响越大,边权越小说明变更传播经过这一条边所产生的影响越小。综上,建立面向需求变更的变更影响分析网络。

2.2 产品配置更新路径优选模型构建

由于顾客需求变更是发生在产品配置完成后的生产过程中,在选择产品配置更新路径时还需要考虑生产状态约束。对于已装配的通用可配置单元以及已加工的定制可配置单元,将不能进行变更。当顾客提出变更需求后,首先要确定初始变更节点,然后判断初始变更节点是否可以变更,若无法变更,需及时与顾客沟通;

若可以变更,则需结合现阶段的生产状况,确定产品变更分析网络中哪些节点是无法变更的。考虑生产状态约束以及初始变更影响强度,构建产品配置更新路径优选数学模型。在构建数学模型时,需作以下假设:顾客需求变更引起的初始变更节点只有一个,且在变更对象选择过程中不可再追加其他变更需求。具体数学模型如下:

(4)

(5)

s.t.

(6)

l≥t;

(7)

xim=0,i=1,2,3,…,n,i≠m。

(8)

上述数学模型以最小化累积变更影响强度为目标,综合考虑顾客需求变更时的初始变更影响强度约束、生产状态约束以及产品配置更新路径的步长约束,对产品配置更新路径进行优选。其中:式(4)是目标函数,将最小化累积变更影响强度作为选择变更传播路径的目标,变更影响强度Iij综合考虑了节点功能关联度、变更传播指数、变更传播概率、变更时间、变更成本5个子指标,目标函数中l是指变更节点的传播步数,xij为决策变量,n为节点的数量;

式(6)~式(8)是约束条件,式(6)中l表示传播步数,ps表示产品配置更新路径传播至第s步时所选择的节点的变更影响强度消耗能力,Δpk表示复杂网络中初始变更节点vk的初始变更影响强度,初始变更影响强度一般由相关产品设计人员和制造人员依据变更数据库给出,k的取值范围为1≤k≤n。约束条件(6)表示当初始变更影响强度被传播路径上的节点消耗完毕时,产品系统重新达到平衡状态,传播停止。设计人员首先需要确定初始变更影响强度的数值为多少时即可完成产品配置更新,使产品重新达到平衡状态,每个节点的变更影响强度消耗能力数值上等于每个节点的变更影响强度,约束条件(6)表示初始变更影响强度被消耗完毕,实质上是指选择一条累积变更影响强度达到初始变更影响强度大小且累积变更影响强度最小的产品配置更新路径。约束条件(7)表示传播步长至少为t步,最小传播步长的确定根据以往变更数据库中从初始可配置单元的变更开始,到产品重新达到平衡状态变更结束的这一过程中,已经确定的最小需要变更的可配置单元的数量得到。变更数据库中各个初始变更单元引起的需要变更的可配置单元的最小数量通过多次设定步长进行调试后,将搜索到的最优产品配置更新路径的结果交与公司设计人员判断是否合理,进而确定最小的需要变更的可配置单元数量。约束条件(8)表示节点vm是不可变更节点,指向节点vm的边不能被经过。

蚁群算法是一种启发式概率搜索算法,其在求解的过程中易于得到全局最优解,在路径选择问题中应用比较成熟且效果较好。蚁群算法在求解过程中具有计算能力强和运行效率高等特点,本章采用蚁群算法对第2章中的产品配置更新路径优选模型进行求解,选取有向加权网络模型中累积变更影响强度最小的产品配置更新路径,从而选择出需要变更的可配置单元。

蚁群算法是一种模拟蚂蚁觅食行为的仿生优化算法,DORIGO等[23]根据蚁群在寻找食物的过程中,总是可以找到一条从蚂蚁巢穴到食物之间最短的路径这一现象,将真实的蚁群抽象为了人工蚁群,构建了人工蚂蚁系统来解决路径优化问题。蚁群算法的基本原理是根据需要解决的具体问题设置蚂蚁数量、迭代次数以及信息素挥发系数,令蚁群分头并行搜索;

每只蚂蚁按一定的转移概率进行搜索,在完成一代搜索后,在经过的路径上释放信息素。根据新释放的信息素的量以及信息素挥发的量,更新路径的信息素浓度,其中信息素的浓度与解的质量成正比;

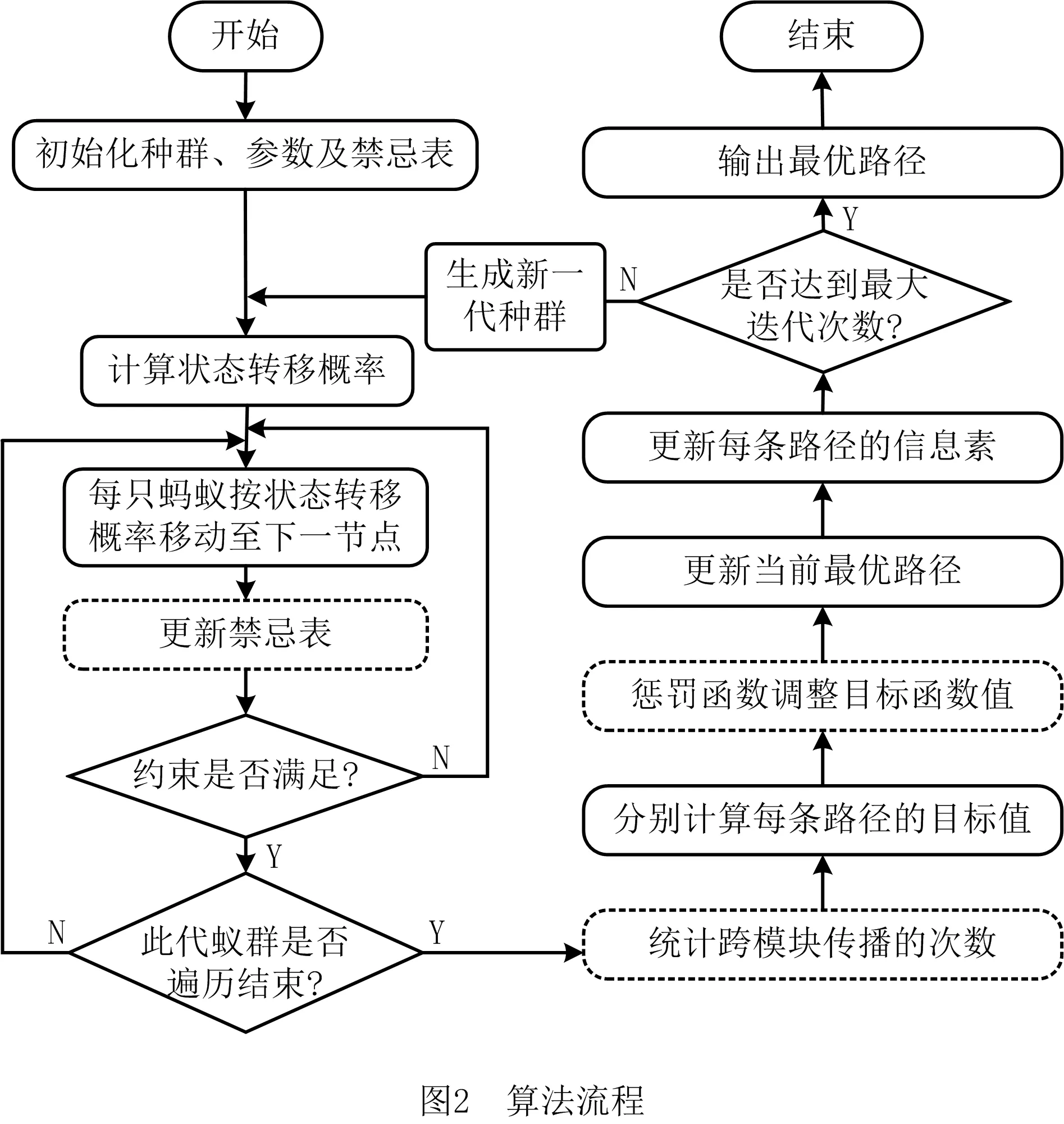

蚁群根据路径上信息素的浓度逐代搜索路径,直至算法结果出现收敛或者达到预定的迭代次数,算法终止。蚁群算法具体流程图2所示。

本章将在蚁群算法搜索最优产品配置更新路径的过程中通过禁忌表来处理生产状态约束,规避不可变更的可配置单元;

同时,考虑复杂产品的模块化设计及模块之间的协同作用,运用惩罚函数来调整经过功能模块间连接边路径的累积变更影响强度,使产品配置更新路径经过尽可能少的模块,减少模块间的传播。

3.1 目标及约束处理策略

(1)变更影响强度子指标归一化处理

为了使评价变更影响强度的各项子指标量级保持一致,并且为了使变更影响强度为正值,需要通过归一化处理对各项子指标去量纲,且使其取值范围均为[0,1]。由于变更传播概率和功能关联度两者均无量纲,且取值范围均为[0,1],因此无需对其进行归一化处理。由于变更传播指数、变更时间、变更成本取值范围不在[0,1]中,且变更时间和变更成本包含量纲,需要对其进行归一化处理。归一化的处理过程如下:

(9)

(10)

(11)

(2)生产约束处理策略

由于顾客需求变更是发生在产品配置完成后的生产阶段,变更发生时的生产状态会导致产品的某些可配置单元无法变更,从而引起复杂产品变更分析网络中有些节点无法变更。

对于这些无法变更的节点,本文将在蚁群算法求解的过程中引入禁忌表Tabu来进行处理。将变更分析网络模型中的不可变更节点视为禁忌对象,用禁忌表进行标记。在蚁群搜索路径过程中,通过遍历禁忌表中的节点,将每一个经过不可变更节点的蚂蚁终止搜索。

(3)功能模块间连接边变更影响强度调整策略

由于复杂产品模块化设计的特点,为减少产品配置更新的协同处理工作以及降低变更响应复杂程度,期望配置更新路径尽量包含较少的模块,使产品配置更新波及范围尽可能小、方便后续获得配置更新方案,本文对经过功能模块间连接边的目标函数通过一个惩罚函数进行调整。如图3所示,节点v1、v2属于功能模块1,节点v3、v4、v5属于功能模块2。初始变更节点为v1,变更可以分别沿边e12,e13传播,为了使变更尽量在功能模块1内部传播,本文将采用惩罚函数对经过模块间连接边e13的路径的累积变更影响强度进行调整。

考虑到功能模块间连接边的数量不同以及每条路径涉及到的功能模块数量不同,设计惩罚函数如下:

(12)

式中:m为一个蚂蚁的移动路径经过功能模块间连接边的数量;

n为模块间所有连接边的数量;

φ为惩罚因子,惩罚因子表示相关设计人员根据模块间协同变更工作的难易程度所产生的对跨模块传播的厌恶程度,惩罚因子越大代表模块间协同变更工作的难度越大,设计人员对跨模块传播的厌恶程度越大。惩罚因子的确定由相关产品设计人员结合自身工作经验,依据功能模块间协同变更难易程度确定,不同的惩罚因子将会对求解结果产生不同的影响。

若蚁群搜索到的一条路径经过了功能模块间的连接边,则该路径的累积变更影响强度按式(13)进行调整:

f*=βf。

(13)

式中f*为调整后的累积变更影响强度。

3.2 算法求解

针对第2章提出的产品配置更新路径优选模型,结合蚁群算法的基本流程以及目标及约束的处理策略,设计算法的求解步骤如表4所示。

表4 产品配置更新路径优选搜索伪代码

续表4

在上述算法求解伪代码中,信息素更新规则如式(14)~式(16)所示,蚂蚁的状态转移概率计算规则如式(17)所示。

τij(h+1)=(1-ρ)τij(h)+Δτij,

(14)

(15)

(16)

(17)

4.1 某型号环卫车案例分析

本文以某型号电动环卫车为研究对象来验证所提方法的有效性,该环卫车的主要功能模块包括驾驶室模块、方向助力模块、刹车模块、仪表组件模块、刹车助力模块、底盘模块等、副底盘模块、灰箱模块和翻桶模块9个;

主要可配置单元包括驾驶室框架、驾驶室门、方向助力、刹车真空助力泵、仪表、底盘、灰箱等74种。应顾客的变更需求,需对驾驶室框架进行变更以适应减小驾驶室尺寸的新需求,下面将以该型号环卫车由驾驶室框架引起的一系列变更为例,优选变更传播路径。

首先,结合企业产品的历史数据库以及对企业相关设计人员的访谈,确定该型号环卫车各可配置单元之间的连接关系以及各可配置单元所属的功能模块,获得每个可配置单元的变更成本、变更时间和变更传播指数以及可配置单元之间连接边的变更传播概率和功能关联度,结果如表5和表6所示。由于篇幅原因,表中仅展示部分数据。最后,通过计算得到变更传播指数、变更时间、变更成本的权重分别为0.4,0.4和0.2,根据式3计算变更影响强度作为边权,最终得到包含74个节点和146条边的有向加权变更影响分析网络,如图4所示。在顾客需求发生变更时,此时的生产状态为各可配置单元已完成购买或生产,且可配置单元39和可配置单元40已经完成装配,则可配置单元39和可配置单元40不可再进行变更。由上,本案例的初始变更节点为1,不可变更节点为39和40,由设计人员确定初始变更影响强度为2,最短传播步长为6。

表5 网络节点属性值

续表5

表6 连接边属性值

考虑复杂产品模块间的协同作用,设置不同的惩罚因子,对各产品配置更新路径的影响强度、经过功能模块的个数以及在功能模块间来回传播的次数等因素进行对比分析。路径经过的功能模块数以及跨模块次数越多,则模块间协同变更工作越多,其所需的时间越多、成本越高,产品配置更新的难度越大,越不利于提高产品配置更新效率,为后续产品配置更新方案的获得带来挑战。在不同的惩罚因子下,分别运用蚁群算法对模型进行求解,求解结果如图5~图8所示,将结果汇总至表7。

表7 产品配置更新路径优选结果

由图5可知,惩罚因子为0时,产品配置更新路径经过的功能模块数为5,跨模块传播的次数为5。

由图6可知,惩罚因子为0.2时,产品配置更新路径经过的功能模块数为5,跨模块传播的次数为4。

由图7可知,惩罚因子为0.4和0.6时,产品配置更新路径经过的功能模块数为4,跨模块传播的次数为3。

由图8可知,惩罚因子为0.8、1、1.2和10时,产品配置更新路径经过的功能模块数为3,跨模块传播的次数为2。

由表7的8种求解结果可以看出:在不同的惩罚因子下,初始变更节点均为v1,产品配置更新路径及其变更影响强度会略有不同。当惩罚因子为0时,产品配置更新路径的变更影响强度最小,而传播路径经过的模块数最多,在模块间来回传播的次数也最多。该产品配置更新路径对产品的影响范围大,不利于后续产品配置方案的更改。随着惩罚因子逐渐增大到0.8,产品配置更新的路径发生变化,路径的变更影响强度逐渐增大,路径经过的模块数逐渐减少,路径跨模块的次数逐渐减少,产品配置更新路径对产品的影响范围逐渐缩小。随着惩罚因子的进一步增大,产品配置更新路径不再发生变化,路径的变更影响强度逐渐增大。总体来看,通过惩罚函数对模块间连接边的变更影响强度进行调整有利于减少跨模块的传播,减少模块间协同变更工作,进而降低产品配置更新的难度,方便后续具体产品配置更新方案的获得。

表7中4条产品配置更新路径的变更影响强度差别较小,无法直接通过变更影响强度值确定最优配置更新路径。鉴于此,对评估变更影响强度的指标中需要付出的变更时间和变更成本进行计算,并将变更时间、变更成本、功能模块数以及跨模块次数的取值进行归一化处理。由于4个指标都为成本型指标,对每条路径在4个指标上的取值求和(如表8)。表8结果显示编号为4的产品配置更新路径求和取值最小,为最优产品配置更新路径。

表8 不同产品配置更新路径的指标取值

续表8

另外,采用遗传算法对模型进行求解,发现在不同惩罚因子下两个算法的求解结果相同,只是算法求解的收敛速度不同。因此,不同的优化算法对本文的路径优选的结果没有影响。不同惩罚因子下的算法收敛如图9所示。

由图9可以看出,不同惩罚因子下,蚁群算法求解的收敛速度都比遗传算法求解的收敛速度更快。鉴于两者求解结果一致,且蚁群算法收敛效果更好,本文选用的蚁群算法对本文产品配置更新路径的优选更有优势。

4.2 求解结果分析

对于不同的惩罚因子,将各惩罚因子下的最优传播路径结果进行对比,如表9所示。

表9 不同惩罚因子对应的结果对比

由表9可以看出,惩罚因子为0时,满足初始变更影响强度为2且累积变更影响强度最小的路径是编号1的路径,而编号2到编号4的路径与编号1的路径相比,变更影响强度稍大,但是在覆盖节点的个数、经过模块的数量或跨模块的次数等方面更具优势,产品配置更新影响的范围更小。相似地,惩罚因子为0.2时,满足初始变更影响强度为2且累积变更影响强度最小的产品配置更新路径是编号2的路径,编号3和编号4的路径与编号2的路径相比,变更影响强度稍大,覆盖节点的个数、经过模块的数量或跨模块的次数更少。当惩罚因子为0.4时,惩罚因子为0和0.2时所对应的最优路径的变更影响强度增大,选择出新的影响范围更小的最优路径3。随着惩罚因子的增大,变更影响强度逐渐增大,覆盖节点的个数、经过模块的数量或跨模块的次数更少的产品配置更新路径更容易成为最优路径,有利于提高产品配置更新效率、降低产品配置更新成本。

将3.1节中选择出的最终路径1-46-69-58-50-70与其他3条路径的进行对比分析,根据四条路径在变更影响强度指标(变更成本、变更时间)和模块间协同变更工作指标(功能模块数、跨模块次数)上的取值绘制四条路径的特性雷达图如图10所示。

由图10可以看出,路径4在跨模块次数、功能模块数上表现最好,说明该配置更新路径对产品的影响范围较小、引起的协同变更工作较少,通过该路径进行复杂产品配置更新的难度较小。同时,路径4在变更成本上也表现最好,企业需要付出的沉没成本最少。虽然其在变更时间上表现一般,但各个产品配置更新路径的变更时间差异不大。综上,惩罚因子取值大于等于0.8时的复杂产品配置更新路径表现更优。

最终选择出的产品配置更新路径为驾驶室框架—底盘—副底盘—灰箱焊件—压缩滑板—压缩耙。驾驶室框架空间扩大首先需要扩大驾驶室框架,与驾驶室框架相连的底盘横梁和侧梁尺寸需相应的改变以适应驾驶室框架的扩大,与底盘相配套的副底盘随之变化并将变更传播至与副底盘相连的灰箱焊件,灰箱焊件空间、质量的变化又会导致灰箱投料口压缩滑板的尺寸发生改变,进而需要改变与压缩滑板组合为推压装置的压缩耙。

本文针对以往产品配置更新研究中对于产品配置更新路径、变更传播以及复杂产品的模块化设计考虑不足的问题,提出一种面向需求变更的产品配置更新路径优选方法。该方法以生产阶段的顾客需求变更为切入点,考虑需求变更时的生产状态约束以规避不可变更的可配置单元。同时在优化产品配置更新路径时,考虑复杂产品模块间的协同作用,引入惩罚函数对通过模块间连接边路径的累积变更影响强度进行调整,以减少路径经过功能模块的数量和跨模块传播的次数,从而减少模块间协同变更工作,降低产品配置更新难度。最后以最小化变更影响强度为目标,得到变更影响强度最小的产品配置更新路径,有利于降低产品配置更新成本、提高产品配置更新效率,同时方便后续产品配置更新方案的更改。本文所提出的模型以生产阶段的顾客需求变更为切入点,仅优化了产品配置更新路径,对于顾客需求未来演变的趋势以及后期具体产品配置更新方案的获得研究不足,因此未来将结合顾客需求的动态分析来把握产品演化的方向[24-25],并对具体产品配置更新方案的优选展开进一步研究。

猜你喜欢 功能模块顾客强度 更 正中国棉花(2021年4期)2021-12-05低强度自密实混凝土在房建中的应用建材发展导向(2021年7期)2021-07-16Vortex Rossby Waves in Asymmetric Basic Flow of TyphoonsAdvances in Atmospheric Sciences(2018年5期)2018-03-07豆腐多少钱小小说月刊·下半月(2017年2期)2017-03-15电场强度单个表达的比较新高考·高一物理(2016年7期)2017-01-23商业模式是新媒体的核心中国广播(2016年11期)2016-12-26基于ASP.NET标准的采购管理系统研究软件导刊(2016年9期)2016-11-07高校二手交易网络平台功能及技术框架分析与设计电脑知识与技术(2016年21期)2016-10-18让顾客自己做菜山东青年(2016年1期)2016-02-28我卖个桃容易吗故事会(2008年4期)2008-01-13推荐访问:优选 变更 路径推荐文章

- 初中英语教师的述职报告范文【三篇】|初中英语教师个人人述职报告范文

- 2018年国产电影 2018年西藏注册测绘师考试报名入口【7月13日开通】

- 2018年安徽亳州经济开发区选拔教师公告【292人】_2018亳州经济开发区教师招聘

- 简短狼性团队口号 电商团队狼性口号:企业和市场同步,管理与世界接轨。

- 【2018年云南高考艺术、体育类一本批次征集志愿计划】2018云南体育类招生表

- 【战友聚会活动主持词结束语】战友聚会主持词结束语

- 2018辽宁丹东振兴区教育系统公开招聘合同制教师公告【40人】_

- [2018年重庆高考招生录取二次志愿征集公告七]2018高考招生征集志愿

- 2018年驱动型作文范例 [2018财务应聘简历范例]

- 关于学习的名言警句:不知则问,不能则学:励志的名言警句