基于KBE的整车零件三维模型差异识别系统研究及实现

来源:优秀文章 发布时间:2023-02-09 点击:

陈 诚,王涟清,董祥龙

基于KBE的整车零件三维模型差异识别系统研究及实现

陈 诚,王涟清,董祥龙

(泛亚汽车技术中心有限公司,上海 200120)

为对零件全寿命周期过程中不同版本的三维数模存在的差异进行快速识别,针对现有NX数模对比功能存在的不足,提出了一种充分利用零件属性信息为分类筛选、分级对比依据的三维数模差异识别解决方案。利用知识工程(KBE)及知识熔接(KF)技术建立了三维数模差异识别系统,从而实现零件三维数模差异的快速识别、可视化标识及图文输出,提高零件设计及管理效率。

三维模型;

多零件对比;

知识工程;

知识熔接;

NX Open;

差异识别系统

计算机辅助设计技术(Computer Aided Design, CAD)已普遍应用于产品设计及开发领域,可供选择的CAD设计开发软件也有很多。然而一般CAD软件的功能多以几何造型为核心,以通用型功能为主,在面对不同领域的相对专业化需求时,往往无法满足需求或者缺乏相应的解决方案[1-8]。以汽车行业为例,涉及多个子系统、几万个零件,行业发展至今积累了海量的产品开发与设计经验,目前的CAD软件缺乏对这些宝贵经验的有效整合利用[9-14]。如何有效利用这些知识与经验成为重要的研究方向,知识工程(Knowledge Based Engineering, KBE)因此应运而生,提高知识重用度,降低知识门槛,让知识更好地为产品设计服务。

零件在整个产品寿命周期中的不同阶段,为满足新的需求会不断迭代更改设计,从而生成各种不同的版本。零件设计过程中经常需要对比检查两个版本之间的差异,

查看零件详细更改内容,以修正或者确认设计更改。虽然NX有数模对比功能,但是功能单一,只能对单个Body进行对比,无法对多个零件同时对比,而工程上往往需要同时检查多个零件的更改情况,且每个零件可能含有多个Body,因此现有对比功能无法满足需求。通过KBE技术,可以充分考虑实际工程背景,设计出更符合实际的三维数模对比解决方案,实现多零件快速对比。本文介绍了NX环境下,三维数模对比系统的设计及关键技术。

NX是功能强大的三维CAD/CAM/CAE软件系统,因其强大而完美的功能而被广泛运用于航天航空、汽车、机械、船舶等领域。为满足各领域专业化的需求,NX在通用软件功能的基础上,以“开放性设计”为理念构建了一个完整二次开发工具体系NX Open,基于该体系用户可以实现产品设计开发规程的经验与知识的重用,极大地提高了NX的灵活性而深受欢迎。NX Open的核心是NX Open API(应用程序接口),其对于各种开发语言提供了统一的API接口,也即无论基于什么语言开发,得到的系统特性都是相同的,自带的近2 000个函数能够覆盖大部分的操作。通过调用这些自带函数及用户自主开发的函数,结合Block UI Styler自主设计的交互式界面能够将用户的知识经验及设计意图完整的体现出来[15]。

本系统选用NX1969作为开发平台,C++编程语言结合NX Open API作为开发工具,Microsoft Visual Studio 2019作为集成编程开发环境。

本系统的开发是以实际工程经验背景为基础的,整个开发过程可以分成三个步骤:知识提取、架构设计、程序开发。

2.1 知识提取

KBE技术的核心在于对现有专家知识经验进行梳理、提炼与总结,通过知识熔接对知识进行规范化、标准化、流程化处理,最大程度地实现知识重用。具体到本系统的开发上,主要体现在以下两点。

1.数模更改类型

工程上对比数模的目的在于检测零件两个版本之间的差异,识别前后版本的零件发生了哪些更改,从而给零件的设计提供参考。从工程上对零件更改关注程度的角度上可以将零件分成两大类:常规零件和紧固件。由于紧固件是标准件,其几何特征有固定标准,因此,在检测零件更改时对于紧固件只需要关注其数量与位置的更改,不需要关注其几何特征本身的更改。对于常规零件,通过对专家经验的梳理分析与总结,得出其更改类型主要有以下几种情况:

(1)几何特征发生更改,如大小、形状等发生更改,这种更改最为常见,占绝大多数;

(2)新增/减少件,出现零件的增加或者减少,或者数量发生改变;

(3)位置发生更改,通常以紧固件为主;

(4)其他,如换号,即零件相同,但零件号不同等。

本文开发的三维数模对比系统能识别不同的更改类型,根据更改类型采用不同的对比策略,提高计算效率。

2.数模类型及差异识别模式

本系统是以汽车上的零件为研究对象,汽车零件众多,产品寿命周期长,零件数模类型较为复杂,从是否带参的角度可以分成两种:带参数模和消参数模。带参数模通常一个零件号中只含有一个实体,而消参数模通常一个零件号中含有多个实体;

带参数模属性信息丰富且可读取,因此可通过数模属性信息实现零件自动识别,而消参数模因属性缺失,必须另构解决方案。

设计数模对比解决方案时需要同时考虑这两种情况,以满足实际工程需求。不同类型的数模需要根据其特点制定不同的对比逻辑,本系统定义了三种差异识别模式:

(1)带参结构树模式。如果参与对比的A零件组和B零件组中的所有Body都有独立的零件号,即一个Body就是一个零件,这种情况即为带参结构树模式。该模式下,可以充分利用零件号和版本号快速确定各零件/Body之间的一一对应关系,耗时最短。

(2)消参单件模式。如果参与对比的A零件组和B 零件组均只有一个零件,此时这两个零件中通常包含有多个Body,该模式即消参单件模式。此时无法通过简单的数模号及版本号确定Body的对应关系,需要通过更为复杂的逻辑来实现,实现过程复杂,耗时更长。

(3)混合模式。如果参与对比的零件中既存在一个零件只含一个Body的带参件,也存在一个零件含多个Body的消参件,这种情况即为混合模式。此时需要结合带参结构树模式和消参单件模式的处理方法,先通过零件号版本号确定一部分零件的对应关系,剩下的再通过消参单件模式处理。

2.2 架构设计

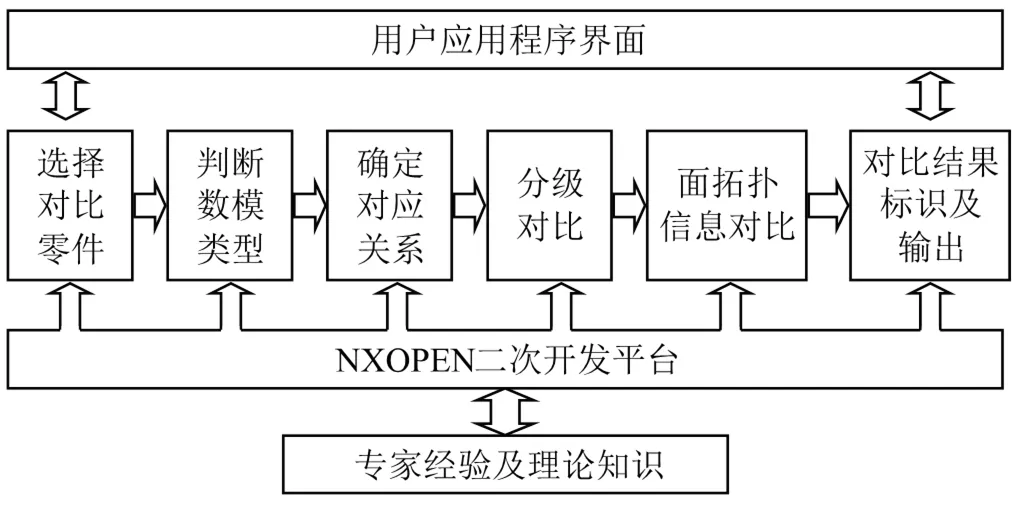

在梳理工程背景以及经验的基础上,结合理论知识,为实现多零件的同时对比,构建了如图1所示解决方案架构。由于需要同时对比多个零件,该架构设计方案设计了确定零件对应关系和分级对比环节,这两个关键步骤会大大减少计算时间,提高对比效率。

图1 系统设计架构

2.3 程序开发

程序开发包括菜单定制、人机交互界面开发、功能程序开发3部分。菜单定制通过NX Manu. script模块实现;

人机交互界面开发通过NX BlockUI Styler模块实现,如图2所示,包含系统主界面和检查结果子界面;

功能程序开发通过NX Open实现。

图2 系统UI界面

3.1 系统功能分解

根据整体架构设计方案,将系统工作流程拆分成若干个子功能点,如图3所示。

图3 系统功能

3.2 建立零件匹配关系

理论上对两组数模A和B 对比,需要以Body为单位,将A中的每一个Body与B中的每一Body逐一进行对比,最终得到两组零件之间的差异。参与对比的两组零件通常包含多个零件或者子零件,每个零件可能包含一个或者多个Body。识别Body差异的过程较为复杂,耗时较长。假设两组零件A和B各含有个Body,如果对A、B两组零件的Body进行无差别的逐一对比,其对比次数为2。工程上参与对比的零件,其Body数量通常会超过50,那么对比次数将超过2 500,耗时将会很长,严重影响效率。

实际上,参与对比的两组零件通常不是毫无关系的,而是两组版本不同的零件,因此一般具有以下特点:

(1)A和B 保持整体上的相似性,即一般而言多数Body是存在一一对应关系的,只是存在一定程度的更改或差异;

(2)一般而言,A和B有着相同的基准坐标系,即二者通常处于重合或者基本重合状态。

上述两个特点是具有普遍性的,本文充分利用这些特点,结合丰富的属性信息,建立多层级零件智能匹配算法,将对比次数从2下降到,将极大缩减计算时间,提高效率。

如图4所示,本文充分利用了零件名、零件号、版本号、质心、体积、表面积、面数、Bounding Box大小及位置等属性,具体如下:

(1)利用零件名快速筛选出紧固件等标准件,建立匹配关系,利用质心识别位置,仅作数量和位置的检查;

(2)利用零件号和版本号筛选出同号件,快速排除相同件,建立同号异版本零件间的匹配关系;

(3)对于消参数模,利用体积、表面积、面数量这三个属性信息建立Body间的匹配关系。筛选过程中,为了减少计算量,加快筛选速度,采用Bounding Box的中心点距离加快Body匹配关系识别,仅对中心点距离在设定容差范围内的Body进行检查。

通过以上分级筛选逻辑可以逐步排除紧固件、相同件Body、新增/减少件/Body,找出需要进行面拓扑信息对比的一一对应件,大大减少了计算量。

未成功建立匹配关系的零件或Body将被识别为新增或者已删除零件。完成匹配的零件或Body将进入面拓扑信息对比环节,具体识别零件的差异。

图4 多层级零件匹配算法流程图

3.3 面拓扑信息对比

基于已完成匹配的零件/Body对,本文以面特征作为对比特征,以面特征的几何拓扑信息作为判定数模差异的依据识别出两组零件间的差异。本文选择的面拓扑信息有面积、面UV中点、边数量。循环比较每个面,如果两个面的这三个参数完全相同,则判定这两个面完全相同,没有发生更改。否则判定为几何特征更改,将会被标识出来。

一般而言,零件/Body面的数量比较大,因此该过程耗时较长,本文提出的多级零件匹配算法可大大减少进入面拓扑信息对比环节的Body数量,提高计算速度。

3.4 可视化标识与系统输出

完成数模对比之后,为了便于查看对比结果,本系统从优化可视化效果角度做了多种设计。

1.视图分区显示

如图5所示,为方便查看对比结果,本系统将工作区分成三个部分,左侧为所有零件显示区,右侧为两组零件独立显示。

图5 工作区分区显示

2.零件差异可视化区分

为了能直观地表示出零件间的差异,本系统作了以下设计:

(1)快速隐藏未发生改变的Body;

(2)采用不同颜色表征不同类型的更改;

(3)结果子界面中的更改信息与视图区相互关联。

3.对比结果可输出、可保存

由于数模对比运算时间较长,且查看零件更改操作较为频繁,本系统创新性开发了检查结果可复现功能,可以在退出NX后重新加载对比结果,极大地节省了时间。

3.5 系统实际案例验证

如图6所示,以某款车型的副车架为例,该零件为总成件,部分零件为带参零件,部分零件为消参零件,共计35个子零件,其中有10个紧固件。采用本系统对该总成件的最新版本和一个历史版本进行差异性分析,检查结果发现其中1个紧固件位置发生变化,18个零件未发生更改,7个子零件存在740个面特征更新,如图7所示。工作区中分区显示参与对比的两组零件,采用不同着色表征不同类型的变更,如图8所示。

图6 待对比的两个版本某型副车架

图7 识别出740个面特征更新

图8 对比结果分区显示

经过对比验证,本系统100%识别出两组零件间的差异,相较于现有功能效率更高,且分类型识别更符合实际需求,现已经在多款车型中推广使用。

本系统结合实际工程背景,在详细分析零件设计过程中对检测零件更改需求的基础上,整合专家经验,以知识工程方法为指导,基于NX Open二次开发技术探索设计并开发了三维数模对比系统。本系统创新地提出了多层级对比算法,解决了多类型多零件的自动匹配难题,进而在行业内首次实现了多个零件的快速自动批量差异分析,并可视化输出检查结果,极大提高了数模差异识别效率,有较大推广价值。

[1] 鲁超宇,王凤花,赖庆辉,等.基于知识工程的旋耕机智能设计系统研究与开发[J].西北农林科技大学学报(自然科学版),2021,49(7):134-144.

[2] 徐春生,张杨,夏永泉,等.基于MBD和KBE的卫星单机模型紧固件自动装配研究[J].制造业自动化,2020, 42(9):114-117,126.

[3] 张瑜,邱明星,贾铎,等.基于知识工程的外涵机匣设计系统构建[J].航空发动机,2018,44(4):51-55.

[4] 李晟,穆旻皓,梁来雨,等.基于KBE的振冲设备设计系统研究与开发[J].机械设计,2018,35(1):97-101.

[5] 谢晖,袁志鹏,王诗恩,等.基于KBE的B柱全流程冲压工艺设计及系统开发[J].热加工工艺,2016,45(13): 133-138.

[6] 张建辉,檀润华,张争艳,等.计算机辅助创新技术驱动的产品概念设计与详细设计集成研究[J].机械工程学报,2016,52(5):47-57.

[7] 韩晓凤,文强,厉海元.基于知识工程模板的月牙肋岔管参数化设计[J].水利水电技术,2015,46(11):50-55.

[8] 王宇,朱煜忻,王卫星,等.基于KBE的航空发动机复杂壳体MBD设计模式研究[J].航空制造技术,2014 (22):35-38.

[9] 高晓兵,刘军强.面向设计流程的全三维产品KBE设计技术研究[J].制造业自动化,2014,36(1):127-131.

[10] 王义林,郑金桥,李志刚.基于KBE的汽车覆盖件冲压工艺方案设计[J].材料科学与工艺,2004,12(4):345- 348.

[11] 靳春宁,胡平,陶海龙,等.基于知识工程及面向制造设计的车身部件设计方法和技术[J].吉林大学学报(工学版),2006(4):548-553.

[12] 莫莉,刘晋平,胡正寰.基于KBE技术的楔横轧轧件的特征描述[J].锻压技术,2010(2):144-147,153.

[13] 张赛军,刘文娟,阮锋,等.基于KBE技术的互感器模具设计[J].电力自动化设备,2005,25(8):87-89.

[14] 孙大鹏,叶小勇.基于Catia V5的汽车内饰网状孔设计[J].汽车实用技术,2018(8):82-84.

[15] 汪锐,张传顺.NX Open API编程技术[M].北京:电子工业出版社,2012.

Research and Implementation of Vehicle Parts 3D Model Difference Recognition System Based on KBE Technology

CHEN Cheng, WANG Lianqing, DONG Xianglong

( Pan Asia Technical Automotive Center Company Limited, Shanghai 200120, China )

In order to quickly identify the differences between different versions of vehicle parts 3D model in the whole life cycle of parts, aiming at the shortcomings of the existing NX function, a 3D model difference recognition solution was proposed, which made full use of the part attributes and took the attributes as the basis for classification, screening and hierarchical comparison. A 3D model difference recognition system was established by using knowledge based engineering (KBE) and knowledge fusion (KF) technology, so as to realize the rapid recognition, visual identification and graphic output of 3D model differences of parts, and improve the efficiency of part design and management.

3D model;Multi-part comparison; Knowledge based engineering;Knowledge fusion;NX open;Difference recognition systern

U461.99

A

1671-7988(2022)24-59-06

U461.99

A

1671-7988(2022)24-59-06

10.16638/j.cnki.1671-7988.2022.024.010

陈诚(1991—),男,硕士,研究方向为基于KBE的汽车研发过程数字化,E-mail: cheng9_chen@patac.com.cn。

猜你喜欢 数模紧固件差异 基于FMEA分析的数模混合电路多道脉冲幅度控制算法电子设计工程(2022年20期)2022-10-28紧固件防松类别及试验标准浅析机械工业标准化与质量(2022年7期)2022-08-12JT/T 782的2020版与2010版的差异分析汽车实用技术(2022年10期)2022-06-09相似与差异音乐探索(2022年2期)2022-05-30开启窗五金件连接处紧固件的选用及松动原因探究上海建材(2020年3期)2020-09-25基于五轴机器人的平板显示器紧固件自动锁紧解决方案装备制造技术(2019年12期)2019-12-25整车数模开发流程解析汽车实用技术(2019年20期)2019-11-06关于中西方绘画差异及对未来发展的思考收藏界(2019年3期)2019-10-10找句子差异小天使·一年级语数英综合(2019年8期)2019-08-27飞机装配预连接紧固件自动化安装末端执行器设计制造技术与机床(2017年9期)2017-11-27推荐访问:整车 零件 识别系统推荐文章

- 大学生违规检讨书范文【三篇】:学生通用检讨书10000字

- 2018年农村青年入党申请书 2018农村青年入党申请书【五篇】

- 【小学二年级描写春天的作文500字】 小学二年级描写夏天的作文

- 安徽省宿州市埇桥区天气 安徽省宿州市埇桥区兴农供销集团有限责任公司招聘公告

- [河北省2018上半年教师资格考试面试成绩查询入口【已公布】]2018中级会计成绩查询

- 【2018上半年广东教师资格面试成绩查询入口【已公布】】2018中级会计成绩查询

- [上班早退检讨书]员工早退检讨书怎么写

- 江苏省中国科学院植物研究所2018专业技术岗招聘启事:中国科学院植物研究所

- 【2018年9月山东全国计算机等级考试网报时间:6月19日】2018年9月全国计算机等级考试

- [澳洲188C投资移民政策]投资移民加拿大条件