软土地区盾构隧道施工稳定性研究

来源:优秀文章 发布时间:2023-02-08 点击:

李 平 , 鹿庆蕊,李栋伟,高金贺,张敏思

(东华理工大学,江西 南昌 330013 )

21世纪以来,我国城市地铁建设得到了迅速发展[1-2]。因其具有施工速度快、对周边环境影响小等特点,盾构掘进已然成为当前地铁隧道施工的主流方法之一。然而地铁周边建筑物众多,地下管线复杂,盾构在软土中施工难免会对土体造成扰动,带来一定的安全隐患,因此如何减少盾构施工对土体的扰动,已成目前研究重点[3]。

盾构施工引起的土体扰动研究方法包括实测分析、经验公式、试验研究、解析解和数值模拟。由于盾构施工的复杂性,以及计算机技术的迅速发展,近年来已有大量研究人员通过数值模拟来预测盾构隧道的地基性状、地表沉降和衬砌的荷载和变形等,并取得了很好的效果。如LEE[4-5]等,首次建立了盾构隧道三维有限元模型,将其应用于软土地区的隧道施工。KPASPAR[6-7]等首次提出了一个面向全过程的三维有限元模型,成功建立了一套用于模拟软土、饱和土中盾构施工相互作用行为的数值研究系统。孙均[8]等以上海市轨道交通明珠线隧道盾构施工为研究对象,利用有限元软件分析得到隧道不同施工阶段土层位移和地表沉降规律。王敏强[9]等对盾构推进过程结构进行数值分析,提出迁移法来模拟盾构在软件向前推进,以此研究推进过程地表变形和土体扰动规律。雷华阳[10]等通过对天津某地铁软土层进行数值模拟得出在一定范围内注浆压力对地表沉降有显著改善。张海波[11]等人在考虑多方面因素下对软土层盾构施工进行数值模拟,得出盾构掘进过程中的地层扰动规律。王俊[12]等通过室内模型试验结合数值模拟得到盾构在上软下硬土层中扰动规律。丁智[13]等应用数值模拟软件研究杭州某地铁盾构区间中不同施工参数对土体竖向变形的影响,得出土体变形与超孔压分布规律。

支护力是盾构施工中重要参数,然而以上研究中均未考虑到在饱和软土地区施工时不同支护压力对土体扰动影响;

其次以上研究并未涉及到隧道-土-结构相互作用情况。

绍兴为典型的华东地质软土地区,土体性质较差,地铁施工对周围土壤和结构的扰动是施工中的一个主要问题,尤其盾构侧穿秋瑾纪念碑区间段。本文将依托绍兴地铁一号线工程,利用ABAQUS有限元软件,研究不同施工参数下盾构推进对土体和地表既有文物建筑的扰动影响,可为今后类似工程提供一定的参考。

1.1 工程概况

本文以绍兴地铁1号线城市广场至塔山站盾构区间为工程背景,工程概况如下:盾构从塔山站出发后,沿解放北路敷设,穿过秋瑾纪念碑,最终到达城市广场站(见图1)。

其中左线盾构区间起始点为K36+623.420,终点为K37+733.782,区间长度为1 110.547 m,采用土压式平衡盾构施工。区间隧道上顶覆土厚度约9.38~16.603 m。区间主要控制因素主要为秋瑾纪念碑。

1.2 工程地质条件

绍兴处于平坦开阔的冲海积平原上,地势低洼,湖泊众多,其土质为典型华东地质软土,土体自立性差,广泛分布厚层状软土,其天然孔隙比大于或等于1,天然含水率大于等于液限,具有压缩性高、强度低、灵敏度高、透水性低等特点(见表1)。区间土层主要为素填土层、淤泥质黏土层、粉质黏土层,如图2所示。平均地下水位位于地表以下1.5 m。

1.3 盾构机选型与管片结构

本区间穿越地层以淤泥质黏土、粉质黏土为主,考虑施工难易与成本采用加泥式土压平衡盾构,衬砌采用C50钢筋混凝土管片,管片内径为5.9 m,外径为6.7 m,厚0.4 m,轴线环宽为1.2 m,抗渗等级≥P10,即按不透水处理(见图3)。

图1 绍兴地铁一号线城市广场站至塔山站工程概况Figure 1 Overview of Shaoxing metro line 1 project from city square station to Tashan Station

图2 地质土层示意图Figure 2 Schematic diagram of geological soil layer

表1 各土层参数Table 1 Soil Parameters

1.4 秋瑾纪念碑

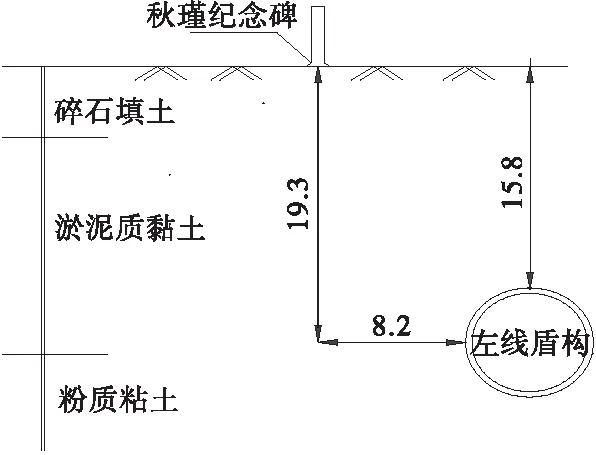

秋瑾纪念碑中心里程为K36+830,该处隧道埋深为15.8 m,距盾构轴线为8.2 m,主要穿越土层为素填土、淤泥质黏土、粉质黏土(见图4)。该纪念碑为本次模拟重点影响因素之一。

图3 管片大样图Figure 3 Schematic diagram of the lining segment

图4 秋瑾纪念碑示意图Figure 4 Schematic diagram of Qiujin monument

1.5 监测点布设

施工监测点布设主要为洞内拱顶、拱底和侧边收敛监测;

洞外主要为地表沉降监测、测斜管水平位移监测,以及孔压监测点,其布置图见图5。

2.1 盾构施工模拟方法

在地铁隧道工程中,其开挖模拟实质都是应力释放和支护的过程。由于目前有限元软件很难完全模拟盾构连续掘进,需做必要的简化。通常都将其按非连续的过程来研究。假定盾构一步推进距离为固定长度(一个管片宽度),每推进一步改变周边单元材料性质来模拟盾构推进。其次盾构向前推进周围土体的边界条件也会有所变化,从而导致土体应力状态发生改变,有限元软件将这种变化转化为载荷作用于相应节点进行计算。

图5 隧道监测点布置图Figure 5 Layout of tunnel monitoring points

2.2 等代层模型

等代层模型示意图见图6。实际中直接模拟盾尾空隙、超挖间隙、注浆分布情况是非常困难的,通常将这些因素混合在一起,以均质等厚的弹性材料代替即等代层模型[14],其厚度按下式确定:

δ=Δ·η

其中,Δ为盾尾空隙;η为折减系数,η取值范围为0.7~2.0,本次模拟盾尾空隙为10 cm,由于穿越土层为淤泥质黏土与粉质黏土,折减系数取1.5,即本次模拟等代层厚度取15 cm。

图6 等代层模型示意图Figure 6 Schematic diagram of equivalent layer model

2.3 边界尺寸选定和有限元网格划分

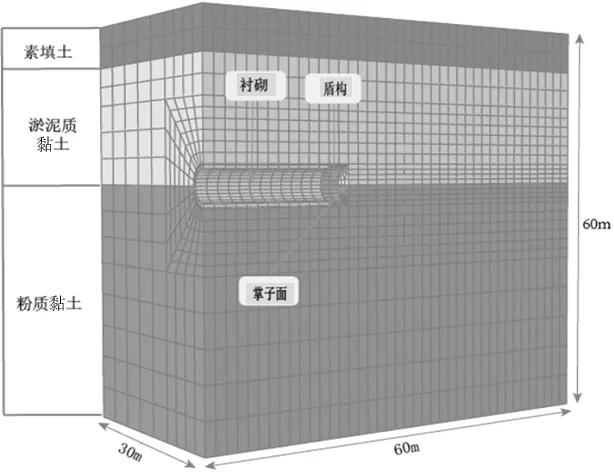

本次模拟采用大型通用有限元分析软件ABAQUS(ABAQUS,2016)进行了非线性三维孔隙流体扩散/应力耦合分析。考虑到边界条件对隧道有限元建模结果影响,参考了SHIVAEI[15]等人采用的模型边界尺寸。为简化模型,本次只对地铁左线进行建模, 并按轴对称方式对模型进行处理。整个模型宽度为30 m,深度为60 m,长度为60 m,推进距离45 m。土层、衬砌、注浆代层采用可变形的连续介质实体。其中等代层、衬砌、盾构采用弹性材替代。土体采用C3D8P(三维八节点孔压单元), 注浆等代层与衬砌采用C3D8R(三维八节点减缩积分单元)。盾构采用S4(四节点壳单元)。模型由29 110个三维八节点实体单元和1 722个四节点壳单元组成。图7为最终三维有限元模型图。

图7 三维有限元模型Figure 7 Three dimensional finite element model

2.4 荷载和初始边界条件

模型底部各方向的位移和旋转都固定,其他面水平方向固定。对模型顶部施加了20 kPa均布力以模拟地表交通荷载。假定水位位于地表,将顶部初始孔隙水压设为0,地表以外其他边界均按不透水边界处理(包括等代层、衬砌、盾构单元),地下水位以下的土层完全饱和,地下水位以上的所有节点孔压都为0。

2.5 材料模拟

Mohr-Coulomb模型在岩土工程领域广泛应用,且模型参数易于获取,准确性可靠,因此本次土体材料采用Mohr-Coulomb本构模型。为了便于计算,假定隧道衬砌、等代层一环为1.5 m,盾构机为2环长度即3 m。考虑到节段接缝对隧道衬砌的影响和注浆材料具有时效性,管片衬砌刚度折减0.15[16],盾尾后两环视为软化阶段,之后为硬化阶段。通过对降低开挖土体弹性模量来模拟盾构开挖土体时空效应,其应力释放率参考HASANPOUR[17]等,材料参数见表2。

表2 材料参数Table 2 Material parameter

2.6 掌子面力及注浆压力

目前绍兴地铁一号线城市广场—塔山站还处于地铁车站施工阶段,缺少掌子面压力与注浆压力实测数据。本次模拟根据区间土体性质,以隧道中线位置理论静止土压力280 kPa作为参考值。考虑土体自重应力等因素,盾构的工作面压力从拱顶至拱底呈梯形分布,变化梯度为17.2 kN/m2/m。填充环形间隙的注浆压力仍参考静止土压力,作用于开挖土体内表面和衬砌外表面,其变化梯度为15 kN/m2/m。假定注浆压力在等代层硬化后被消除,即在安装3个节段环之后,第一环灌浆压力被消除,以此类推(见图8)。在数值模型中,盾构、等代层、衬砌与周围土体的相互作用被定义为一个表面约束。为探讨注浆力和掌子面力对地层扰动影响,以理论静止土压力为依据,通过不同支护比进行工况对比,其公式如下:

其中,PX为支护力或注浆力;

λ为系数;

P为理论静止土压力值。

2.7 隧道开挖工序

此次模拟隧道环宽为1.5 m,共计30环,总长45 m。根据实际盾构开挖工序,有限元法的开挖程序如下:

第一步:地应力初始化。该步利用ABAQUS的生死单元功能杀死土体外的所有单元,进行地应力计算。

第二步:为减少边界效应对模型的影响,首先激活最初两环盾构(3 m),利用ABAQUS的生死单元。功能杀死前两环开挖土体,并固定掌子面位移,以此模拟盾构始发进洞。

图8 盾构有限元模型掘进示意图Figure 8 Schematic diagram of shield tunneling with finite element model

第三步:激活第三环盾构,并杀死第一环盾构以此模拟盾构前进,并对掌子面施加压力模拟土仓压力。与此同时,第一片的衬砌和等代层激活,并对土体表面与衬砌外表面施加均匀分布压力,以此模拟注浆压力作用。该阶段等代层处于软化阶段。

第四步:按第三步工序向前掘进两环,此时移除第一环注浆压力并硬化该环等代层。

第五步:按如上操作循环进行。

3.1 不同掌子面支护力对土体扰动影响

3.1.1洞周土体位移

模拟中注浆力统一为1P即280 kPa,通过改变支护比来研究对土体扰动影响。观测点选取了模型21 m处(第14开挖面)的洞内A、B、C这3点作为观测对象,所得位移曲线如图9所示。图9(a)为拱顶沉降曲线图,结果显示支护力为0.4P情况下,A点竖向位移最大,最终沉降达到了26.9 mm,在支护力达到1P之后沉降量变化幅度不大。当支护力为1.4P时拱顶最终沉降为7.8 mm,沉降值降低了70%。而当支护力为1.6P时盾构还未到达监测断面时,A点土体发生了向外侧挤压现象,这表明过大的支护力可能会造成土体的破坏。从图9(a)中还能发现土体位移骤降并不是在盾构到达时发生,而是在距监测点一定范围内就开始发生,其范围为0.5D至1.4D(D为盾构直径),且支护力越大其范围越小;

洞内轴线处B点水平位移如图9(b)所示,在0.4P支护力下盾构未通过B点时,B点水平位移朝洞内达5.8 mm,这主要是因为开挖致使前方土体应力释放,支护力过小导致了B点向洞内收敛。当支护力在1P~1.4P时,B点水平位移处于平衡状态。但当支护力达到1.6P时,现象类似A点,土体处向外挤压严重,由于B点位于淤泥质黏土层,支护力过大会破坏土体原有性状,造成隧道后期发生沉降。图9(c)中仰拱处C点规律与A、B点大致相似,但土体卸荷反弹使得C点整体位移主要朝上,增大支护力后土体隆起量逐渐减小,基于电脑硬件限制本次共建立了30个开挖步,过短推进距离不足以使得B点趋于稳定因此B点在模型运算完成后位移依然上拱。

(a) 拱顶位移

(b) 侧边收敛

(c) 拱底隆起

从A、B、C这3点模拟结果来看,一定范围内增大支护力大小可有效改善前方土体自稳性。但支护力过大对隧道四周土体会造成破坏,这在施工中应尽量避免。

3.1.2地表沉降

地表检测点和地表沉降随支护力变化曲线如图10所示,由图10可知支护力较小时(0.4P),隧地表最大沉降达到13.3 mm,随着支护力增大,地表沉降逐渐减小,支护力在1P~1.4P时地表沉降变化幅度很小,最大沉降量仅为2.8~3.1 mm,即支护力在此范围内对地表最大沉降影响不大。此外,从图10可知当支护力超过1P时,远离轴线地表有隆起现象,特别是支护力达到1.6P时,隆起明显。这说明一定范围内增大支护力能有效改善土体地表沉降,但过大的支护力会造成地表土体隆起破坏,在施工中需要重点注意。

图10 不同支护比地表沉降Figure 10 Surface settlement with different support ratios

3.1.3土体水平位移

根据现有研究,部分研究人员认为在盾构掘进时土体水平位移通常是朝向隧道内部[18]。也有研究人员认为朝向隧道外部[19]。一般情况下,隧道土体横向水平位移主要是由隧道超挖和衬砌的椭圆化引起的,一方面因为扩挖间隙太大,导致盾构通过时土体体积损失偏大,土体发生向内位移。另一方面,当扩挖适当时衬砌的椭圆化将使周围土壤的向外挤压,从而土体朝向外部运动。图11(a)显示了不同支护力下盾构掘进45 m后CX1的最终横向位移,观察曲线可知测斜管横向位移主要是朝向外侧,其沿不同深度的分布最大位移主要集中在埋深17.5 m处,支护力越小(0.4P)时水平位移越大(3.9 mm),而支护力为1P、1.2P时,测斜管横向位移基本不变。图11(b)不同掘进阶段下CX2的横向位移,其中最大横向位移处于隧道轴线处,始发进洞最小,注浆硬化后达到最大值2.3 mm,这表明周围土体位移影响主要受盾构推进扰动影响。所得曲线趋势与LIU[19]等模拟相近。

(a) 不同支护力CX1横向位移

(b) 不同阶段CX2横向位移

3.2 不同支护力下盾构掘进对孔压的影响

隧道开挖引起孔隙水压的变化对土体扰动也会产生较大影响,由有效应力原理可知,孔压上升下降会导致有效应力发生改变,孔压下降会导致土体发生固结沉降。目前大多数研究人员对盾构施工主要集中在土体位移,但对盾构推进孔压分布情况研究不足,本次基于不同支护比研究隧道开挖后孔压分布情况。孔压监测点位于第12开挖断面即18 m处的KY4488、KY4091、KY1883这3个监测点,结果如图12所示。从图12(a)和图12(b)可知,盾构推进孔压主要呈下降状态,但KY4488孔压下降速度明显大于KY4091,并且KY4488下降较为规律,而KY4091点波动非常大如图12(b)所示,一方面由于KY4091所受支护压力大于KY4488,其次盾构自重对底部土体也会产生较大压力,这些都能防止孔压快速下降。而波动过大的原因在于有限元模拟盾构掘进并不是一个连续过程,而是被离散化,每个开挖步存在加荷卸荷的循环过程,所以盾构到达后,支护力使孔压上升,而卸荷后孔压回落,造成了这一波动现象,其中最大差值达到了65 kPa。此外从图12还可发现支护力大小对孔压的影响主要集中在盾构未到达前,支护力越大,孔压变化越小。KY1883孔压主要为上升趋势,如图12(c)的孔压曲线所示,这是因为土体向外侧挤压导致的结果。图12中所有监测点均在盾构通过1.5D后孔压逐渐平稳,即土壤中超孔隙水压已基本消散。

(a) KY4488

(b) KY4091

(c) KY1883

4.1 有限元模型

有限元建模过程在本文第2节模型基础上,增加了既有建筑物秋瑾纪念碑,土材料参数如表1、表2所示。有限元开挖模拟同第2节,采用step-by-step开挖建模方法。土、隧道衬砌、盾构机等代层所采用的单元类型与第2节有限元模型一致,碑体简化为弹性材料,弹性模量E为15 000 MPa,泊松比μ为0.2,碑高7 m长3 m,距隧道轴线8.2 m,碑四周设置DB1、DB2、DB3、DB4共4个沉降观测点,用以研究盾构推进对该纪念碑的扰动情况。有限元模型如图13所示。

(a) 模型示意图

(b) 秋瑾纪念碑观测点

4.2 盾构推进过程秋瑾纪念碑沉降演变分析

图14为有限元模拟绍兴地铁1号线盾构侧穿秋瑾纪念碑周边竖向位移曲线。图中沉降曲线表明,在0.4P支护力下,盾构向前推进过程中靠近隧道一侧监测点DB3和DB4沉降最大,达到了13.3 mm,远离侧DB1和DB2也达到了10.9 mm,两端基础沉降差为2.4 mm,根据设计要求最大沉降应小于10 mm,基础沉降差≤5 mm,显然0.4P下无法满足规范要求,但增大支护力后观测点沉降值逐渐降低,在0.6P、0.8P、1.0P支护力下最大沉降分别为7.8 mm[图14(b)]、4.7 mm[图14(c)]、3.3 mm[图14(d)]。下降幅度很大,尽管本次模拟未考虑右线盾构掘进对秋瑾纪念碑影响,但该支护力下的沉降量能满足规范要求。此外支护力大小对观测点沉降速率也有较大影响,0.4P支护力情况下秋瑾纪念碑沉降速率最大,1P下沉降速率最小,即支护力越大沉降量越小。观测点在盾构通过1.5D距离后停止沉降。根据模型数据分析,原因是盾构通过后,管片和注浆层抑制了土体应力继续释放。

(a) P1=0.4P(b) P1=0.6P

(c) P1=0.8P(d) P1=1.0P

本文基于ABAQUS三维非线性流固耦合分析方法,采用两种有限元模型研究开挖面支护力对土体和秋瑾纪念碑扰动影响,得出如下结论:

a.盾构距监测断面越近,对土体扰动越大。增大掌子面支护力后能减少洞周土体收敛值和降低地表沉降。有利于土体自立性,但过大的推力改变了前方土体应力状态,使得周围土体受到挤压变形,因此实际施工中通过掘进试验段确定最适支护力非常重要。

b.盾构推进过程会改变孔压分布,开挖土体使得周边孔压降低,距监测断面越近孔压越低。盾构推进过程中开挖面四周孔压波动较大,在通过1.5D距离后,土体孔隙中的超孔压逐渐消散,最后趋于稳定。

c.对盾构下穿既有建筑物时,可通过增大支护力来减小施工造成建筑物地基扰动影响。

猜你喜欢 孔压扰动盾构 时间平方根法评价隔离墙t50及固结系数广东土木与建筑(2022年9期)2022-10-15一类受随机扰动的动态优化问题的环境检测与响应数学物理学报(2022年5期)2022-10-09饱和钙质砂孔压发展特性试验研究人民长江(2022年6期)2022-07-01基于增强型去噪自编码器与随机森林的电力系统扰动分类方法现代电力(2022年2期)2022-05-23小直径双模式盾构机在复合地层中的施工应用与实践建材发展导向(2021年22期)2022-01-18带扰动块的细长旋成体背部绕流数值模拟北京航空航天大学学报(2021年7期)2021-08-13水泥回填土技术在盾构出洞加固中的应用及改善方法建材发展导向(2021年11期)2021-07-28盾构穿越既有建筑物施工关键技术研究铁道建筑技术(2021年4期)2021-07-21不同结构强度软粘土的动孔压特性试验研究齐齐哈尔大学学报(自然科学版)(2021年2期)2021-03-19磁暴期间中国中低纬电离层不规则体与扰动分析空间科学学报(2020年6期)2020-07-21推荐访问:盾构 隧道 稳定性推荐文章

- 【想移民荷兰的朋友看过来,告诉你定居荷兰是一种怎样的生活体验】荷兰移民需要什么条件

- [关于训练口才的经典句子]训练口才的经典句子

- 【加拿大留学金融系专业排名】 加拿大留学专业排名

- 2018年四川省人民医院神经外科临床医师编外人员招聘公告 2018年神经外科年会

- 2018安徽高考志愿填报及征集志愿时间安排:2018高考志愿填报征集志愿时间

- 行政前台工作计划表_行政前台工作计划怎么写

- 和女朋友表白感人的话_和女朋友表白的句子

- 【英语语法:the,fact,that的语法功能】 in fact等于什么

- [2018入党培训心得体会范文2000字【三篇】]入党积极分子思想汇报

- 2018年中级审计师考试试题每日一练(6.14)|审计师报名时间2018