铁尾矿基陶粒的物理力学性能及其微观性质研究

来源:优秀文章 发布时间:2023-01-20 点击:

李国峰 那 威 田江涛 刘立伟 王 素

(1.华北理工大学矿业工程学院,河北 唐山 063210;2.河北省地质实验测试中心,河北 保定 071051)

陶粒作为一种表层坚硬、强度高的特殊材料,可代替混凝土中的碎石骨料用于建筑领域[1-2];此外,陶粒还具有比表面积大、热稳定性好、内部多孔、表面微孔丰富等特点,在污水处理领域也有一定程度的应用[3-6]。

利用铁尾矿制备陶粒,有望成为铁尾矿资源化利用的有效方式之一。李涵[7]以陕南地区中硅铁尾矿为主料,以膨润土、铝矾土为辅料,在铁尾矿、膨润土、铝矾土质量比为7 ∶2 ∶1,焙烧温度1 600 ℃的条件下,制得筒压强度7.91 MPa、堆积密度0.82 g/cm3、表观密度1.855 g/cm3、吸水率5.63%的陶粒。杨传猛[8]以铁尾矿为主要原料,以粉煤灰和石英砂为辅料制备陶粒,并利用XRD 和SEM 测试技术对制得的陶粒进行分析,发现陶粒的堆积密度小于0.8 g/cm3,表观密度小于1.2 g/cm3,抗压强度大于2 MPa,其主要矿物相为钙长石、赤铁矿和石英。

可见,制备铁尾矿基陶粒是可行的,但需在铁尾矿的基础上添加适宜的辅料。本研究基于唐山市的区位资源优势,采用铁尾矿为主料、煤矸石为辅料,考察不同工艺参数下铁尾矿基陶粒的物理力学性能,为唐山市铁尾矿、煤矸石等固体废弃物资源的利用提供理论指导。

1.1 试验原料

试验所用铁尾矿取自石人沟铁矿选矿厂,所用煤矸石取自唐山矿业公司。将铁尾矿和粉碎至一定细度的煤矸石分别进行混匀、缩分,制备出试验用样。

1.1.1 原料化学成分分析

铁尾矿化学成分分析和煤矸石工业分析结果分别如表1 和表2所示。

表1 铁尾矿化学成分分析结果Table 1 Chemical composition analysis results of iron tailings %

表2 煤矸石工业分析结果Table 2 Industrial analysis results of coal gangue%

由表1 可以看出,铁尾矿主要成分为SiO2,含量达66.66%;Al2O3、CaO、MgO 含量相对较低,分别为5.21%、7.66%、2.72%;此外,还含有5.62%的TFe。

由表2 可知,煤矸石的固定碳含量为6.50%,挥发分含量为8.11%,灰分含量为85.28%;其中,灰分含21.21%的Al2O3和55.11%的SiO2,铝硅比为0.38。

1.1.2 原料物相组成分析

铁尾矿和煤矸石的X 射线衍射(XRD)图谱如图1所示。

图1 铁尾矿和煤矸石XRD 图谱Fig.1 The XRD spectrum of iron tailings and coal gangue

由图1(a)可知,铁尾矿中主要矿物为石英,此外还含有一定量的镁角闪石、钙长石、蓝晶石、方解石、钙铁榴石、橄榄石等矿物。由图1(b)可知,煤矸石主要矿物为石英、高岭土和伊利石。

1.1.3 原料粒度组成

采用激光粒度分析仪,对铁尾矿和煤矸石进行粒度分析,结果如图2所示。

图2 铁尾矿和煤矸石的累计粒度及粒度分布曲线Fig.2 The accumulative granularity characteristics and particle size distribution curves of iron tailings and coal gangue

由图2 可以看出,铁尾矿和煤矸石的d50分别为105 μm 和32 μm;铁尾矿多分布于-450 μm 粒级范围内,煤矸石多分布于-325 μm 粒级范围内。

1.2 研究方法

1.2.1 试验方法

按一定比例称取铁尾矿和煤矸石(铁尾矿用量以尾矿质量占铁尾矿与煤矸石总质量的百分比表示),并加水混匀,采用手动压球机压制成型,粒径控制在10 mm左右,为避免高温烧结过程中发生开裂现象,放入恒温干燥箱在105 ℃下烘干8 h,得到生球备用。

在室温下将生球放入KSL-2000X 型箱式电阻炉中,以10 ℃/min 的升温速率升至预定温度,保温一定时间后取出,冷却至室温,得到铁尾矿基陶粒。参照GB/T 17431.2—2010 《轻集料及其试验方法》中要求的方法,对陶粒的堆积密度、表观密度、筒压强度、吸水率等性能进行测试。

1.2.2 测试方法

采用D8 ADVANCE 型X 射线衍射分析仪对制得的陶粒进行物相分析,并用ECLIPSE Ci-POL 型偏光显微镜对陶粒的微观形貌进行观察分析。

2.1 焙烧温度对陶粒性能的影响

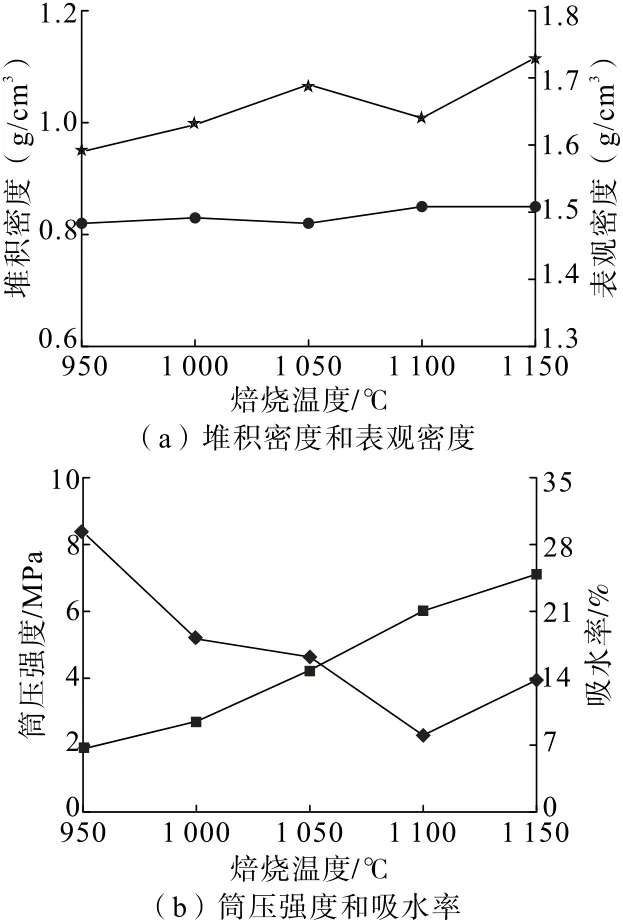

固定焙烧时间15min、铁尾矿用量80%,不同焙烧温度下陶粒的物理力学性能如图3所示。

图3 焙烧温度对陶粒物理力学性能的影响Fig.3 Effect of roasting temperature on physicalmechanical properties of ceramsite

由图3(a)可知,随着焙烧温度的升高,陶粒的堆积密度变化不大,整体介于0.82~0.85 g/cm3之间,陶粒的表观密度先增加后小幅波动。由图3(b)可知,随着焙烧温度的升高,陶粒的筒压强度呈逐渐增加趋势,焙烧温度由950 ℃增加到1 100 ℃时,陶粒的筒压强度由1.89 MPa 增加到6.02 MPa;继续增加焙烧温度至1 150 ℃,筒压强度增加到7.11 MPa,增幅变缓。焙烧温度为950 ℃时,陶粒的吸水率最高,为29.31%;焙烧温度升至1 100 ℃时,陶粒的吸水率降至8.03%;继续升高焙烧温度,吸水率呈增加趋势。综合考虑,确定焙烧温度为1 100 ℃。

2.2 焙烧时间对陶粒性能的影响

固定焙烧温度1 100 ℃、铁尾矿用量80%,不同焙烧时间下陶粒的物理力学性能如图4所示。

图4 焙烧时间对陶粒物理力学性能的影响Fig.4 Effect of roasting time on physical-mechanical properties of ceramsite

由图4(a)可知,随焙烧时间的增加,陶粒的堆积密度和表观密度变化较小,分别介于0.82~0.86 g/cm3和1.64~1.68 g/cm3之间,变化幅度在0.04 g/cm3内。由图4(b)可知,增加焙烧时间有利于提高陶粒的筒压强度,焙烧时间由5 min 增加到20 min时,陶粒的筒压强度由1.47 MPa 增加到7.24 MPa;继续增加焙烧时间至30 min 时,筒压强度增加到8.23 MPa,增加幅度变缓。随焙烧时间的延长,陶粒的吸水率整体呈下降趋势,焙烧时间在5~25 min 时,吸水率随焙烧时间增加下降较为明显;焙烧时间达到10 min 后,陶粒的吸水率降至10%以下。综合考虑,确定焙烧时间为20 min。

2.3 铁尾矿用量对陶粒性能的影响

固定焙烧温度1 100 ℃、焙烧时间20 min,不同铁尾矿用量下陶粒的物理力学性能如图5所示。

图5 铁尾矿用量对陶粒物理力学性能的影响Fig.5 Effect of dosage of iron tailings on physicalmechanical properties of ceramsite

由图5(a)可知,铁尾矿用量为70%~90%时,陶粒的堆积密度和表观密度变化不大,分别介于0.86~0.88 g/cm3和1.57~1.64 g/cm3范围内。由图5(b)可知,随着铁尾矿用量由70%增加到75%,筒压强度由9.20 MPa 下降到8.78 MPa;继续增加铁尾矿用量至90%时,陶粒的筒压强度降到2.59 MPa,降幅明显。铁尾矿用量为70%~85%时,陶粒的吸水率略有降低,由8.41%小幅降至7.73%;铁尾矿用量为90%时,陶粒的吸水率则增加至14.72%。综合考虑,确定铁尾矿用量为75%,此时陶粒筒压强度为8.78 MPa、堆积密度为0.87 g/cm3、表观密度为1.57 g/cm3、吸水率为7.93%,符合国标GB/T 17431.1—2010 中900 级轻集料陶粒的标准。

2.4 焙烧过程的物相转化和微观形貌分析

以不同焙烧温度下陶粒的物相组成和微观形貌为例,分析陶粒筒压强度、吸水率等性质变化的原因。

2.4.1 焙烧温度对陶粒物相组成的影响

焙烧温度分别为950、1 050、1 100 ℃时陶粒的XRD 图谱如图6所示。

图6 不同焙烧温度下陶粒的XRD 图谱Fig.6 The XRD spectrum of ceramsite at different temperatures

由如图6 可知:焙烧温度为950 ℃时,可见石英、镁角闪石、钙长石、蓝晶石、钙铁榴石、橄榄石的衍射峰,且随着焙烧温度的升高,上述矿物的衍射峰均呈不同程度的降低趋势;当焙烧温度为1 050 ℃时,镁角闪石的衍射峰消失;当焙烧温度升高至1 100 ℃时,钙长石、钙铁榴石、橄榄石的衍射峰接近消失,石英的衍射峰明显降低。焙烧过程中部分石英发生玻璃化现象,焙烧温度越高,石英的玻璃化反应越明显[9-12]。同时,铁尾矿和煤矸石原料矿物的主要成分为氧化硅、氧化铝、氧化钙、氧化镁,在高温下发生反应生成新的低共熔点物质。由于陶粒中新生成物质含量较低或呈固溶体状态,未能在XRD 图谱中显现。

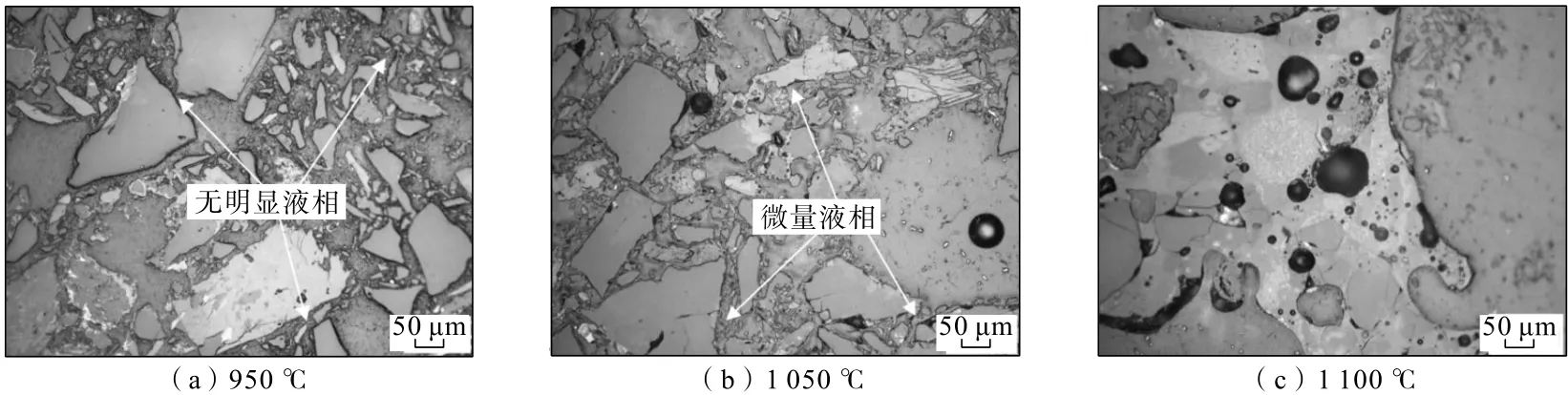

2.4.2 焙烧温度对陶粒的微观形貌的影响

不同焙烧温度下陶粒的微观形貌如图7所示。

图7 不同焙烧温度下陶粒的微观形貌Fig.7 The microstructure of ceramsite produced at different temperatures

由图7(a)可以看出,焙烧温度在950 ℃时,铁尾矿基陶粒中无明显液相,陶粒内部的矿物颗粒仍保持原有形状,结构相对疏松,致使陶粒筒压强度低、吸水率高。图7(b)中,当温度升高至1 050 ℃时,陶粒内部的结构相对致密,可见微量液相,不同矿物颗粒间出现了轻微的融合现象,在一定程度上提高了陶粒的筒压强度、降低其吸水率;由于陶粒内部的液相量较少,焙烧过程中形成的气体大多逸出,仅少量被液相包裹形成气孔。图7(c)中,陶粒内部的液相较为明显,其结构更为致密,这也是保证陶粒高强度、低吸水率的主要原因。此时,生成的液相对气体的束缚更为明显,在陶粒内部形成的气孔数量明显增加[13-16]。

(1)石人沟铁尾矿TFe 品位为5.62%,主要矿物为石英,还含有少量的镁角闪石、钙长石等,铁尾矿的中位径为105 μm。唐山矿业公司煤矸石固定碳含量为6.50%、灰分含量为85.28%,煤矸石中主要矿物为石英、高岭土和伊利石。

(2)当焙烧温度为1 100 ℃、焙烧时间为20 min、铁尾矿用量为75%时,铁尾矿基陶粒的筒压强度为8.78 MPa、堆积密度为0.87 g/cm3、表观密度为1.57 g/cm3、吸水率为7.93%,性能指标符合国标GB/T 17431.1—2010 中规定的900 级轻集料陶粒的要求。

(3)焙烧过程中,铁尾矿基陶粒中各矿物衍射峰的强度均有所降低甚至消失,石英发生较明显的玻璃化现象,不同矿物反应生成低熔点液相,使得陶粒内部结构致密程度增加,进而提高了陶粒的强度、降低了陶粒的吸水率。

猜你喜欢 陶粒吸水率煤矸石 真空度不足对陶瓷砖吸水率的影响佛山陶瓷(2022年9期)2022-10-09浅谈煤矸石在固废混凝土中的应用建材发展导向(2022年18期)2022-09-22城市污泥陶粒制备技术与应用研究进展无机盐工业(2022年9期)2022-09-17黄河流域沉沙池泥沙制备陶粒及其性能研究无机盐工业(2022年5期)2022-05-18基于煤矸石填料的路基结构体受力性能分析矿冶(2022年2期)2022-04-19锌改性煤矸石的制备及其对废水中磷酸盐的吸附去除土木与环境工程学报(2022年3期)2022-02-24不同陶粒掺量下透水混凝土性能分析建材发展导向(2021年11期)2021-07-28热固复合聚苯板吸水率快速测试方法及其影响因素分析建材发展导向(2021年8期)2021-06-07粉煤灰陶粒石油压裂支撑剂的制备与表征陶瓷学报(2021年1期)2021-04-13浅谈外加剂和配合比对泡沫混凝土降低吸水率的影响建材发展导向(2021年24期)2021-02-12推荐访问:尾矿 陶粒 微观推荐文章

- 2018年江西赣州市医疗急救中心招聘编外人员公告:赣州市医疗急救中心

- 升学宴策划活动方案|2018升学宴活动方案

- 小学六一游园活动总结 [小学六一游园活动策划]

- 2018年中国工商银行广东分行暑期实习生招聘岗位、报名时间:2018中国工商银行广西分行春招

- 澳洲留学八大名校排名申请条件_澳洲留学奖学金申请条件及时间

- [调工商档案介绍信范文] 工商档案查询介绍信

- 加拿大亲属移民政策最新更新|加拿大亲属移民条件

- 初一下册语文练习册答案人教版2018 2018人教版语文练习册答案

- 贵州贵阳房价2018 2018年贵州贵阳中医学院第二附属医院招聘方案

- 【2018广东省湛江市赤坎区审计局招聘公告】2018湛江市赤坎区教师招聘