锅炉后屏再热器泄漏分析

来源:优秀文章 发布时间:2023-01-20 点击:

陈华刚

(国能神皖池州发电有限责任公司,安徽 池州 247103)

锅炉再热器一旦泄漏将造成重大经济损失。因此通过对泄漏的再热器管进行科学分析,制定可行的防范措施,将有利于机组的安全经济运行[1]。造成锅炉再热器受热面管泄漏失效的主要原因有磨损、过热、应力、疲劳、腐蚀、焊接缺陷、材料原始缺陷等[2]。

某电厂1号机组为320 MW亚临界机组,配套哈尔滨锅炉厂生产的HG-1025/17.5-YM30型一次中间再热控制循环汽包锅炉,采用平衡通风、四角切圆布置的直流式燃烧器,固态排渣,设计燃料为淮北混煤(刘桥矿),2016年实施贫煤锅炉改烧烟煤改造后100 %燃烧神华烟煤。该锅炉再热器主要由墙式辐射再热器、后屏再热器、末级再热器三个部分组成。后屏再热器布置在过热器后屏和后水冷壁悬吊管之间,折焰角的上部,共30屏,以457.2 mm的横向节距沿炉宽方向布置。每屏由14根U型管组成,最内圈底部出列设计为底部夹管,材质为12Cr1MoVG。管子规格为φ63 mm×4 mm,底部夹管上部规格为φ63 mm×4 mm,下部规格为φ63 mm×7 mm,变径处为原始加工变径台阶。该机组于2005年投产运行,至2017年后屏再热器泄漏,共运行7.8万h。再热器进口蒸汽压力3.437 MPa、出口蒸汽压力3.282 MPa,进口蒸汽温度316.1 ℃、出口蒸汽温度540 ℃,屏式再热器壁温无超限报警。

运行人员现场巡检发现1号锅炉前墙7楼下一层看火门处炉内存在异常声音,经专业判断为再热器泄漏。检查锅炉排烟温度、引风机电流、补水量、壁温无明显变化,现场泄漏声音较小。维持锅炉低负荷、低汽压运行,申请机组调停。泄漏工况运行116 h。

停炉检查发现,后屏再热器从A侧数第15屏有2根管发生泄漏,共有7个漏点;

一根泄漏管为第15屏第14根夹管,A侧有4个漏点;

另一根泄漏管为第15屏外侧数第7根,U型圈底部管有3个漏点;

此外,第15屏第6,8根U型管底部吹损减薄未泄漏,其他管屏此区域无吹损痕迹。

3.1 宏观特征分析

第15屏第14根夹管上明显可见3个漏点分布在焊缝上下,宏观检查焊缝外观质量较好,检查内焊缝无明显未焊透缺陷。漏点处有3个黄锈,一个在焊缝上方,两个在焊缝下方25 mm处,并且其外表面呈吹损特征。沿泄漏孔处轴向截开,可见变径台阶处有贯穿裂纹。变径台阶为原始加工的退刀槽,变径台阶角度约为45°,变径处内壁有氧化腐蚀现象。

第15屏外侧数第7根U型圈底部管有3个漏点,漏点处有黄锈,一个漏点附近管材有部分熔融迹象,另一漏点部分边缘有管材直接剥离痕迹,其他漏点呈现吹损减薄爆管特征。

检查泄漏的再热器管表面光滑,无明显划痕或其他加工缺陷。泄漏管在锅炉受热面由管卡固定,几乎不存在振动及碰摩情况。

泄漏管子吹灰器吹扫面无明显吹损痕迹,附近其他管屏也无吹损痕迹,可排除吹灰器吹损减薄导致爆管可能。

检查泄漏点无典型超温爆口特征,爆口内壁、外壁检查存在轻微氧化现象。用游标卡测量,炉管壁厚为正公差,泄漏管子无明显胀粗,管内无异物,检查再热器壁温测点无超温报警,可排除超温导致爆管可能[3]。

3.2 管样化学成分分析

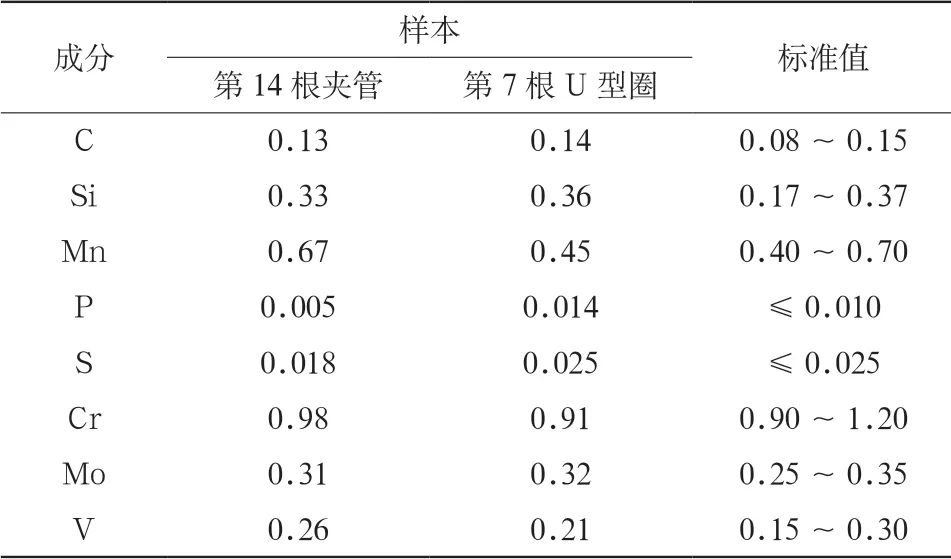

使用德国SPECTRO MAXx光谱仪对两根泄漏管进行光谱分析,检测结果见表1。

表1 光谱分析结果(质量分数) 单位:%

分析表明,再热器管材质材料主要成分均符合GB/T 5310—2008《高压锅炉用无缝钢管》中的12CrlMoVG对应化学成分的要求,与设计材质相符,可排除错用管材引起爆管的可能。

3.3 机械性能检测

将第14根夹管(在7 mm厚度侧)沿管壁厚度方向剖成4 mm厚,第7根U型圈底部管保留原始内外壁,按照图1加工机械性能试样,在CSS-55000电子万能试验机上进行拉伸试验。

图1 拉伸试样形状和尺寸

经拉伸试验,测得拉伸性能数据见表2、表3。

表2 第14根夹管拉伸试验结果

表3 第7根U型圈底部管拉伸试验结果

由表2可知,第14根夹管抗拉强度、屈服强度、断后延长率全部符合GB/T 5310—2008对12Cr1MoVG的性能要求。

由表3可知,第7根U型圈底部管4号抗拉强度低于标准要求下限,可能与试样长期运行、强度下降有关;

其余指标全部符合GB/T 5310—2008对12Cr1MoVG的性能要求。

3.4 金相组织分析

将泄漏管试样经镶嵌→粗磨→细磨→抛光→腐蚀,在德国 Axio-observer AIM金相显微镜下观察分析,结果表明非金属氧化物夹杂小于1级。

在第14根夹管焊缝裂纹两侧取样进行金相检验。内壁氧化皮绝大部分脱落;

变径台阶处存在裂纹,内壁侧裂纹较宽,靠内壁裂纹内有氧化物,可知裂纹从内壁起裂[4];

晶粒度G大于等于6级;

漏点近处金相组织为铁素体+珠光体,组织球化2级。焊接接头金相组织中没有非正常组织和焊接缺陷。

在第7根U型圈底部管漏点中心取样进行金相检验。晶粒度G大于等于5级,漏点近处金相组织为铁素体+珠光体,组织球化2级。

通过宏观检查、化学成分分析、机械性能检测、金相组织分析等综合分析,判断1号锅炉后屏再热器第15屏第14根夹管变径台阶处裂纹为原始泄漏点,它泄漏后嗞破临近的第7根U型圈底部管,该管被嗞破后又反嗞回来,所以两根泄漏管均呈吹损特征。

第14根夹管变径台阶处产生贯穿性裂纹的深层原因是该部件结构设计不合理,采用大角度变径台阶结构导致该截面产生应力集中,使台阶根部易沉积腐蚀产物,应力集中区在内应力和残余应力等综合应力的作用下率先开裂,腐蚀产物加速裂纹扩展,最终导致裂纹贯穿泄漏。

4.1 更换泄漏及吹损超标管段

利用停炉机会,更换后屏再热器第15屏泄漏及吹损超标的4根管段,分别为第15屏第6,7,8根U型圈底部管和第14根夹管,焊口射线检测合格。

4.2 对泄漏区域全面进行检查

对后屏再热器其他29屏夹管变径台阶位置有无裂纹进行射线检测,检查结果正常。对后屏再热器区域管道外部宏观检查,未发现异常。考虑到组织老化程度、内壁氧化皮和第15屏第7根U型管迎烟气侧抗拉强度偏低等因素,后期利用机组检修机会再进行割管检查。

4.3 优化屏再夹管变径台阶结构

针对后屏再热器夹管变径台阶结构存在的裂纹隐患,经研究分析,认为可以对该结构进行优化,采取的优化方式是直接采购φ63 mm×7 mm规格的夹管,在现场使用坡口机加工过渡坡口,消除夹管截面突变引起的应力集中。利用机组检修机会,分批次对所有1,2号机组后屏再热器所有夹管进行更换。

以上通过宏观检验、化学成分分析、机械性能检测、金相组织分析等多种检测分析手段,对某电厂后屏再热器泄漏原因进行了较全面的分析,判断原始漏点为后屏再热器第15屏第14根夹管变径台阶处裂纹。该部件结构设计不合理,导致变径台阶截面产生应力集中,在内应力和残余应力等综合应力的作用下开裂泄漏。结合现场实际,提出了优化变径台阶的措施,利用机组检修机会实施后,未再发生同位置泄漏事件,可为同类型机组的火电厂提供借鉴。

猜你喜欢 漏点热器台阶 城市供水管网卫星探漏技术应用及效果研究城镇供水(2022年4期)2022-08-20减少#1炉再热器减温水使用量电子乐园·下旬刊(2022年5期)2022-05-13级联层架精料流有漏对级联的影响科技视界(2022年9期)2022-04-09超超临界机组锅炉再热器减温水进水管开裂泄露原因分析及处理电力与能源(2021年4期)2021-09-07吸收式热泵检漏技术及工艺改进工业技术创新(2020年5期)2020-12-21革故鼎新 尘毒治理上台阶劳动保护(2018年5期)2018-06-05汽车空调回热交换器匹配分析汽车实用技术(2017年21期)2017-11-21走在除法的台阶上数学大王·低年级(2017年9期)2017-09-181 075 t/h锅炉再热器欠温改造方法发电设备(2016年1期)2016-10-28台阶小说月刊(2015年11期)2015-04-23推荐访问:泄漏 锅炉 分析