数据分析在水电站调速器压油泵故障处理中的应用

来源:优秀文章 发布时间:2023-01-18 点击:

张学军

(1.五凌电力有限公司五强溪水电厂,湖南 沅陵 419642;

2.湖南省水电智慧化工程技术研究中心,湖南 长沙 410004)

水电站调速器是水轮发电机组非常重要的辅助控制设备之一,它的运行品质好坏直接决定了机组运行的安全和稳定。通常而言,调速器故障的发现主要通过计算机监控系统、巡视巡查手段实现,但该手段发现问题时,往往在故障发生之后,不符合电站关口前移、防范隐患的理念。

通常而言,故障的出现,往往伴随着不良的预警特征值,如轴线问题伴随着机组运行振动偏大,泵体卡涩伴随着电机运行电流偏大,基于这一理念,远程运维系统通过大数据统计分析及趋势预警功能,实现关键特征值的统计分析,进而通过数据变化趋势,完成特征值的不良变化预警,帮助电站工作人员实现关口前移,防范隐患,同时也为电站锁定问题症结,遏除隐患提供理论基础。

2021年,远程运维系统预警电站2、5号机组调速器压油泵启停时间间隔缩短,存在较低下限。

根据GB/T 9652.1-2019《水轮机调速系统技术条件》4.4.14要求,在调节系统稳定状态下,对于间歇运行的油压装置,油压从正常操作油压上限降至正常操作油压下限的间隔(油泵启动间隔)时间应大于30 min[1]。

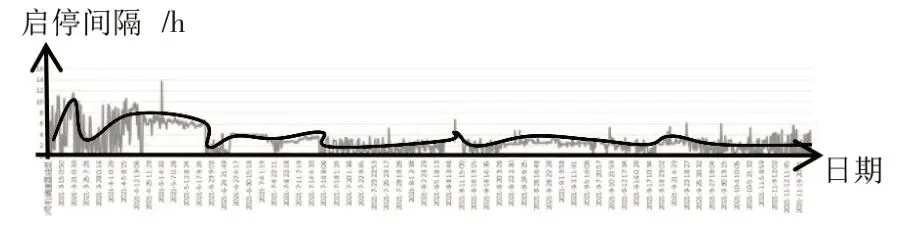

针对这一现象,电站立即调取2号、5号机调速器2021年3月~11月压油泵启停时间间隔数据,按开、停机工况区分,绘制曲线图,逐一分析如下:

(1)2号机:

图中较低位置均为开停机瞬间或调频期间,调速器动作消耗油压造成,过高位置为系统误差,停机态下启停时间趋势重点关注直线段(非峰值),开机态下因峰值较多,重点关注曲线平均值,依此绘制平均值曲线如图1重黑实线所示,由趋势线可知,在停机状态下,如图1所示,2号机调速器压油泵启停时间间隔情况变化较为平稳,基本稳定在2~3 h之间,2号机调速器压油泵起停时间没有恶化趋势;

在开机状态下,由2020年分析结果,稳定工况下(机组不参与调频工作),2号机调速器压油泵启停周期由4 h逐步缩短至3 h以内,巡屏检查机组运行时,油泵启停间隔最短缩短至2 h,由图2可知,2021年2号机调速器压油泵起停时间间隔处于2~3 h之间,与去年数据和图形相比近似,无恶化趋势。

图1 2号机调速器开机时压油泵时间间隔曲线

图2 2号机调速器停机时压油泵时间间隔曲线

结合数据分析,2号机调速器压油泵启停时间间隔没有继续恶化的趋势,但同比于1号、3号、4号机组,2号机调速器压油泵启停时间间隔相对较短,因此还需进一步分析原因,排查问题情况。

在满负荷稳定工况下,电站对2号机、4号机调速器回油箱进行了观察,如图3所示,发现2号机组主配回油管上方液面存在翻油现象,即当主配处于中位时,主配回油腔排油口有油液流出;

同比相同工况下4号机组,主配回油管上方液面较为平静,基本可确定无油液流出,该现象说明2号机主配压阀中位可能存在漂移情况,该漂移情况导致主配压阀活塞存在向关机腔或开机腔偏移,压力油不断通过因偏移连通的阀腔回油,形成回油箱油面翻油现象,但该原因仅为该现象的初步分析,后续实际情况,还需进一步验证。

图3 调速器稳定状态下回油箱主配位置情况对比

图3左为2号机组满负荷稳定工况下回油箱状态,可明显看到油面波动,内部持续有油涌出,图3右为同状态下4号机组,作为对比,油面安静,无异常现象。

(2)5号机:调取5号机调速器2021年3月~11月压油泵启停时间间隔数据,按开、停机工况区分,绘制曲线图如图4。

图4 5号机调速器开机时压油泵时间间隔曲线

图5 5号机调速器停机时压油泵时间间隔曲线

图中较低位置均为开停机瞬间或调频期间,调速器动作消耗油压造成,过高位置为系统误差,与2号机分析过程类似,从图像中可知,5号机在停机时,油泵启停时间间隔变化平稳,在3~4 h之间,无恶化趋势,开机过程因图4坐标轴区间过大,不易观察,现截去大于5 h的误差值,重新绘制图像如图6所示。

图6 5号机调速器停机时压油泵时间间隔(<5 h)曲线

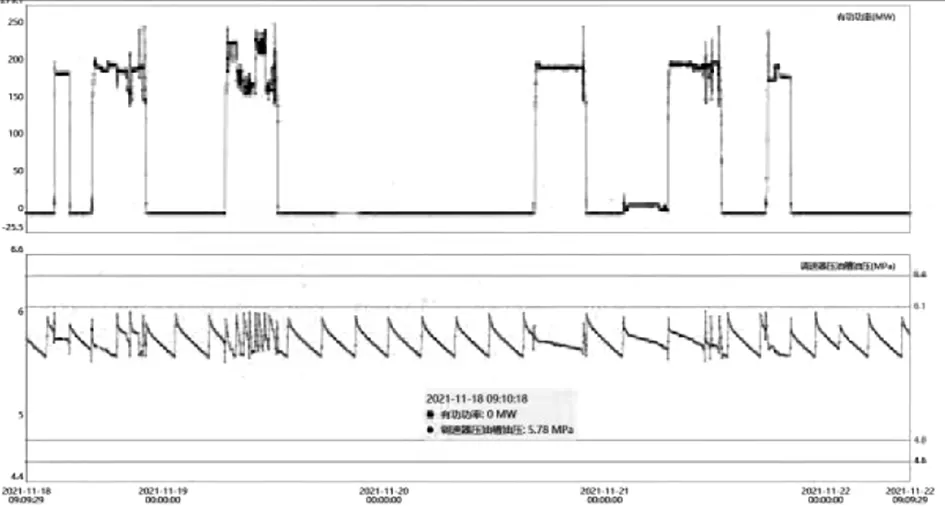

从图6中可以看出,5号机开机过程油泵起停时间间隔趋势较为平稳,无明显恶化趋势,均值在2 h左右,而此前报警时间段为圆圈圈中部分,查阅该时间段机组工况及压油槽油压数据,截取图形如图7所示。

图7 5号机调速器圆圈部分曲线

从图7中可以看出,该时间段机组开机过程调功频繁,引起压油泵启停频繁,时间间隔缩短[2],为正常现象,与此同时,在满负荷稳定工况下,电站检查5号机调速器回油箱,内部情况与2号机类似,主配回油管上方液面存在翻油现象。

根据电站主配压阀结构,当机组处于开机时,主配在未接收操作指令时处于中位,在停机时由于停机电磁阀投入主配控制腔失压而处于关机位。调速器压油泵启停时间间隔缩短直接原因为压油槽失压较快,结合回油箱内主配回油管上方液面翻油现象,可得出以下几种可能。

(1)主配压阀活塞与衬套之间因磨损、划伤等原因导致间隙变大[3](原始间隙0.015~0.025 mm),造成压力油通过阀芯间隙流入回油腔;

因目前可观测到泄漏量较大,而阀芯阀套磨损所造成的间隙增大是一个长期且不可逆的过程,且往往伴随着导叶波动增大。

(2)主配压阀衬套与回油腔O型密封破损,造成回油腔与压力腔连通,来自压油槽的压力油不断通过该破损处,流入回油箱。

(3)主阀活塞中位漂移[4],即阀芯阀盘与衬套过油口中心未完成对正,因调速器设计考虑调节灵敏度,主配压阀行程均设计为较小数值,当中位存在微小漂移时,造成主配上、下阀盘不能完全隔离主配阀体各腔。导致开机腔(下漂移)或关机腔(上漂移)与回油腔联通,压力油持续泄压至回油箱,使主配频繁动作,开始向上述泄压腔补油,压油槽压力消耗加快,压油泵启停时间间隔缩短。

此外,在调速器液压系统油温度较高时,油的黏度降低,流动性更强,通过活塞与衬套间隙损失至回油箱的压力更多,压油泵启停时间更短,这与停机过程压油泵启停时间间隔随季节变化趋势相符。

针对上述分析,为保障机组安全稳定运行,避免压油泵启停时间间隔持续缩短导致的压油槽补压故障,调速器液压系统动力模块失效,影响机组安全稳定运行,在机组检修前,电站采取了以下预控措施。

(1)持续关注2号、5号机组压油泵启停时间间隔趋势,提前做好抢修准备,避免启停时间进一步缩短影响机组调速器正常功能;

(2)持续关注2号、5号机稳定工况下导叶运行规律,将其与压油槽油压变化趋势进行关联性分析,预防泄压速度加快造成的波动值扩大;

(3)持续关注2号、5号机稳定工况下回油箱主配下方油面波动情况,结合压力变化数据,记录观测内漏量变化。

通过长时间巡检观测,2号、5号机组调速器健康状态稳定,未出现进一步恶化趋势,为彻底处理该问题,电站在检修过程中,逐一完成2号、5号机组主配压阀解体检修。

通过解体检修,主配压阀活塞与衬套间隙及主配压阀衬套与回油腔O型密封均正常,但在无水调试中,接力器漂移达标但存在向关机方向移动趋势(2号机:0.2 mm/30 min;

5号机:0.24 mm/30 min),根据DL/T 496-2016《水轮机电液调节系统及装置调整试验导则》中4.8.4.4内容:“对于积分式手动操作方式,释放接力器锁锭后,先用手动操作机构将主接力器调整至任一位置,然后调整手动操作机构和主配压阀的中间位置,使主接力器在手动操作机构复中时稳定于任意位置,同时主接力器30 min内位置漂移不得超过±0.2%”[5],电站调速器接力器活塞全行程为860 mm,调整后反复测定漂移速度小于1.72 mm/30 min则为合格可知,电站接力器漂移数据达标,无需调整,但确实存在主阀活塞向下漂移,造成开机腔持续泄压至回油箱,最终导致压油泵启停时间缩短的情况。

主配压阀活塞向下漂移,主要原因为自复中结构定值发生变化,需在检修过程中,不断通过试验,调整中位定值,最终达到无内泄的理想目的,在检修过程中,电站通过适宜性调整,最终完成中位定值复归,压油泵打油时间间隔延长至4 h,实现隐患排除。

本案例借助远程运维系统趋势分析预警,通过大数据分析的办法,提前发现2号、5号机组调速器压油泵打油时间间隔缩短异常,进而通过原理及结构分析,锁定机组压油泵打油时间缩短的根本原因,最终在检修过程中得以验证及解决,是远程运维系统趋势预警效果验证的一次良好实践,不仅对水电站调速器压油泵同类型故障诊断分析具有借鉴意义,同时对高自动化智慧水电建设及应用,提供了宝贵的实践经验。

猜你喜欢 调速器油泵停机 质量管理工具在减少CT停机天数中的应用现代仪器与医疗(2021年4期)2021-11-05川崎BZ740油泵修复工艺设计汽车实用技术(2021年18期)2021-10-11300 MW汽轮机组润滑油系统运行工况分析应用能源技术(2021年7期)2021-08-03基于故障树的飞机燃油增压泵过流故障模型建立与分析科技与创新(2019年23期)2019-12-19石虎塘水电站水轮机调速器油压装置设计思路智富时代(2019年5期)2019-07-05石虎塘水电站水轮机调速器油压装置设计思路智富时代(2019年5期)2019-07-05奔驰724.0双离合变速器的结构原理与拆装(五)汽车维修与保养(2018年9期)2018-12-06响水水电站调速器技改研究魅力中国(2016年7期)2016-05-14欠费停机少先队活动(2014年6期)2015-03-18发动机怠速-停机起动机的开发汽车与新动力(2014年3期)2014-02-27推荐访问:调速器 油泵 水电站推荐文章

- [高考励志:倒计时冲刺语录] 高考倒计时励志语录

- 2018江苏高考成绩查询入口,点击进入:江苏高考2018成绩查询

- [英语阅读:细数英语中那些出口的汉语]带汉语的英语阅读视频

- 双语阅读:英文吐槽“变凉”的天气_喜剧中心吐槽大会2018

- 2018年福建高考成绩查询网址:http://www.eeafj.cn/:2018福建二建成绩查询

- 小学五年级下册语文阅读理解练习题五道_5年级下册语文书人教版

- 河北教育考试院2018高考查分_福建教育考试院网2018年高考查分系统

- 2018年山西省拟录用公务员公示 [2018年浙江瑞安市各级机关公务员拟录用人员公示(五)]

- 好舌头绕口令 [英语绕口令:挑战你的舌头]

- [2018福建高考成绩什么时候可以查询] 2018中级会计成绩查询