附壁风筒轴径向出风比与出风距离对控尘效果的影响

来源:优秀文章 发布时间:2022-12-06 点击:

杨俊磊

(中煤科工集团重庆研究院有限公司, 重庆 400037)

煤炭是我国的主要能源[1],为保证煤炭的持续安全供应,近年来,一大批高产高效矿井集中涌现,其主要特征是,机械化程度高、单面产量高、巷道掘进快[2]。快速掘进造成工作面生产时粉尘污染严重,为此,常采用长压短抽通风除尘技术进行治理[3-6],取得了一定的效果,但并不理想。其原因是除尘系统未采用控尘装置或者是控除尘工艺参数设置不合理,造成除尘系统的收尘效率较低。在不影响工作面安全生产的前提下,如何解决原除尘系统增加控尘装置后,控尘装置轴径向出风比及轴径向出风距离的耦合作用同控尘效果的关系,得出合理的控除尘工艺参数,成为工作面降尘效率提升的关键。

笔者以红柳林煤矿3-1煤回风巷为研究对象,通过采用数值模拟和现场实验的方法,开展分风控除尘技术的研究,为类似条件的工作面粉尘治理提供借鉴。

1.1 工作面概况

红柳林煤矿3-1煤回风巷采用EBZ-200H型综掘机,沿煤层顶板掘进,二运配合DSJ-800型胶带运输机运煤。巷道设计长度2 527 m,掘进断面宽6 m、高3.5 m。采用两班生产,一个循环进尺为3 m,日进尺12 m。工作面采用直径0.8 m风筒供风,供风量460 m3/min。

1.2 求解过程

首先,采用SIMPLE算法计算风流的流场速度等参数,然后,创建离散相喷射源,确定其位置和颗粒粒径等参数,通过离散相模型计算粉尘在风流场中的运动[7-11]。

1.3 物理模型的建立

根据3-1煤回风巷的设备布置,简化后,建立了该工作面等比例的物理模型,模型中主要部件及位置关系如图1所示。掘进巷道为50 m×6 m×3.5 m的长方体;

供风风筒为φg=0.8 m的圆柱体,附壁风筒为φf=0.8 m、l=4 m的圆柱体,附壁风筒出风口为φc=0.5 m的圆柱体,其轴线与水平面的夹角为30°,斜向上,整流风筒为φz=0.8 m的圆柱体,出风口距工作面6 m,风筒中轴线距顶板0.6 m,距巷道左帮0.7 m;

掘进机简化为11 m×3.2 m×1.9 m的长方体;

除尘器简化为3 m×1.3 m×1.1 m的长方体,距工作面29 m;

二运过渡风筒为φe=0.6 m、lc=1.9 m的圆柱体;

抽尘风筒为φch=0.6 m、lch=18.7 m的圆柱体;

机面吸尘罩为4.2 m×1.0 m×0.5 m的长方体,距离工作面4.3 m。

图1 工作面物理模型Fig. 1 Physical model of working surface

1.4 边界条件及参数的设定

根据综掘工作面具体情况及实测数据,结合FLUENT的计算方法和数学模型确定数值模拟的各参数及边界条件:湍流模型为标准k-ε双方程模型,开启DPM模型,关闭能量方程;

风筒出风口设置为速度入口,供风量为460 m3/min,巷道出口设置为自由出流,除尘风机出口设置为速度出口,处理风量为450 m3/min,风机出风口的壁面设置为粉尘捕获面,巷道及所有部件壁面均为无滑移固体边界条件。粉尘粒径分布服从Rosin-rammler分布规律。粉尘源主要参数见表1。其中,dmin为最小粒径、dmax为最大粒径、dmed为中粒径。

表1 粉尘源参数

为了确定3-1煤回风巷最佳的控除尘工艺参数,提高除尘系统的收尘效率,在保证有效稀释工作面瓦斯浓度的条件下,对不同轴径向出风比与不同轴径向出风距离两者耦合作用下的风流场-粉尘场进行了研究。

2.1 不同通风参数下风流场-粉尘场分布规律

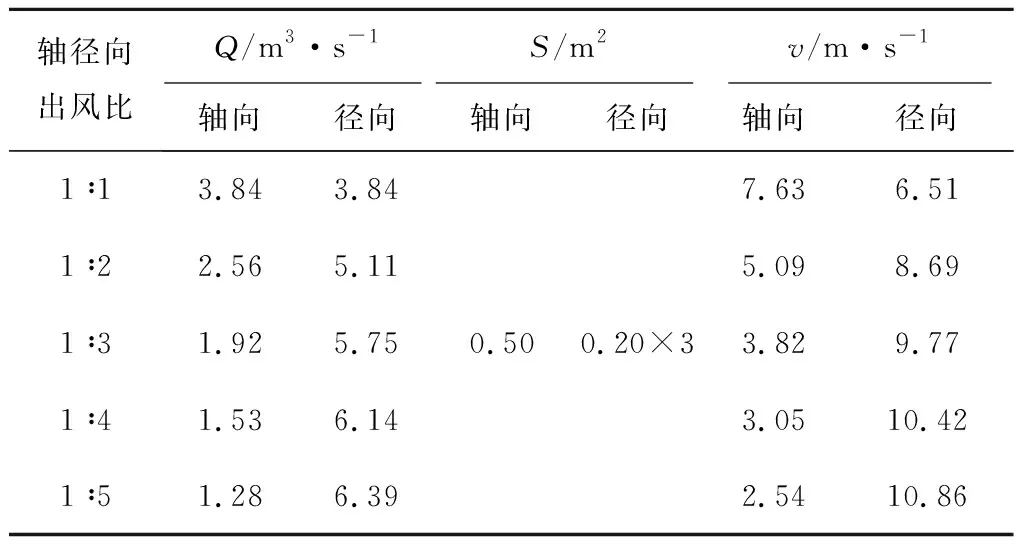

对轴向出风口距工作面6 m、附壁风筒径向出风口与工作面的距离分别为10、15、20、25 m、轴径向出风比分别为1∶1、1∶2、1∶3、1∶4、1∶5(见表2)时,不同通风参数下的风流场-粉尘场进行了对比分析。其中,Q为出风量,S为出风口面积,v为出风口风速。工作面主要作业人员是综掘机司机,其呼吸带高度约为2.3 m。因此,取Y=2.3 m对不同通风方式下粉尘流场进行对比分析。

表2 不同轴径向出风比下风量分配

附壁风筒是将长压通风的轴向供风,改为轴向与径向出风两部分,轴向出风稀释瓦斯、粉尘等,径向出风形成沿巷道轴向的螺旋风流,如图2所示,并在工作面吸尘口的负压抽吸作用下向工作面推进,且沿程风流动能衰减,风速不断降低;

并在工作面附近与轴向出风回风流相互作用,随着轴径向出风距离及出风量的大小,影响工作面范围内风流场-粉尘场的分布。

图2 附壁风筒出风口断面风流状态Fig. 2 Air condition at outlet section of wall duct

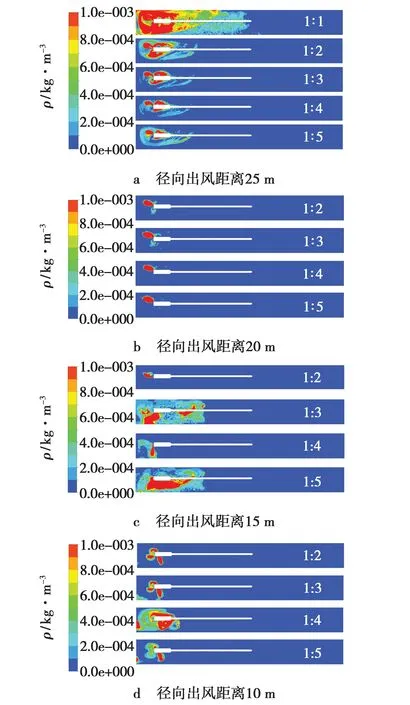

不同通风参数下的粉尘场分布如图3所示。不同通风参数下不同断面的风流状态如图4所示。由图3可见,当径向出风口距工作面25 m时,由于距离较远,径向旋流风流到达工作面后衰减严重,与轴向射流回风流的“平衡区域”在掘进机机尾以后,造成掘进机范围内的巷道污染严重,随着轴径向出风比的减小,径向旋流风量的增加,平衡区域有向前推进的趋势,但1∶5的轴径向出风比仍不能将“平衡区域”推进到吸尘口附近的理想位置,如图3a所示。

当径向出风口距工作面20 m时,轴径向出风比在1∶2时,在旋流风流进入掘进机机尾后(z=11m)形成供风风筒侧指向工作面、掘进机机面上方及右侧空间指向-x方向的旋流控尘风幕,如图4a所示,此时风幕厚度约为2.5 m,高浓度粉尘被控制在工作面4.3 m范围内,掘进机范围内巷道粉尘浓度大大降低,如图3b所示。并随着轴径向出风比的减小,径向出风量的增加,风幕厚度不断增加,控尘效果不断增强,在轴径向出风比1∶5时,风幕厚度达到4.5 m。

图3 不同轴径向出风比与不同径向出风距离耦合作用下粉尘场分布Fig. 3 Dust field distribution under coupling effects of different axial and radial air outlet ratios and different radial air outlet distances

随着径向出风口的继续前移及轴径向出风比的减小,掘进机右侧的回风流,在径向出风口距工作面15 m、轴径向出风比为1∶2时,形成供风风筒侧指向工作面、掘进机机面上方及右侧空间指向-x方向、机尾直至吸尘口的旋流控尘风幕,如图4b所示。风幕在轴径向出风比1∶3时,随着径向出风量增加,形成风筒附近、掘进机右侧风流方向指向工作面,掘进机左侧下部、机面上方指向x方向、机尾直至吸尘口的旋流控尘风幕,如图4c所示。此时,掘进机刮板输送机通道风流方向由-z方向转变为z方向,高浓度粉尘沿此通道运移到掘进机机尾,如图5所示。在机尾涡流的作用下,又被风流带回工作面,造成掘进机范围内巷道严重的粉尘污染,随着轴径向出风比的减小,平衡区域向供风风筒区域偏移,司机区作业环境恶化,如图3c所示。因此,非常有必要在掘进机刮板输送机通道设置密闭此通道的全断面喷雾,对粉尘进行彻底的沉降。

图4 不同通风参数下不同断面的风流状态Fig. 4 Air flow at different sections under different ventilation parameters

图5 径向出风距离15 m、轴径向出风比1∶3时粉尘沿刮板输送机通道运移Fig. 5 Radial air outlet distance of 15 m, axial diameter air outlet ratio of 1∶3, dust migration along scraper conveyor channel

随着径向出风口前移到距工作面10 m,附壁风筒径向旋流出风形成指向工作面的强控尘风幕,并在轴径向出风比1∶2时,形成掘进机机面x方向指向的控尘风幕,且在掘进机截割部范围内的巷道中形成逆时针方向的涡流,在此涡流的作用下,工作面粉尘被控制偏向供风风筒侧,造成排尘速度减慢,此部分粉尘浓度很高,严重影响掘进机司机的视线,随着轴径向出风比的减小,高浓度粉尘团被进一步压缩到供风风筒侧,并局部扩散,造成掘进机司机作业环境的恶化,如图3d所示。同时,掘进机机尾转载位置因与桥架皮带有高差,导致转载时煤炭撞击产生大量粉尘,此时,径向旋流出风正好经过此位置,因此更会加剧作业环境的恶化。

2.2 不同轴向出风距离风流场-粉尘场分布规律

以径向出风口距工作面20 m,轴径向出风比1∶2为例,对轴向出风口与工作面距离2、4、6、8、10 m五种情况进行了模拟,如图6所示。随着轴向出风口距工作面距离的减小,轴向出风到达工作面工作面风速的提高,其对工作面的扰动作用越来越强。轴向出风口距工作面6~10 m,控尘效果差别不大,高浓度粉尘基本被控制在工作面约4.3 m范围内;

轴向出风口距工作面4 m,高浓度粉尘开始逐步扩散;

在轴向出风口距工作面2 m时,高浓度粉尘已扩散到约15.0 m,司机位置的粉尘浓度已高达444.3 mg/m3。

为了验证模拟的合理性,选取轴向出风口距工作面6 m、径向出风口距工作面15、20 m、轴径向出风比1∶2、1∶3、1∶4、未采取分风,以及径向出风口距工作面20 m、轴径向出风比1∶2、轴向出风口距工作面2、4、6、8 m共10种情况,并对刮板输送机流道治理前后,依据GBZ/T 192.2—2007 《工作场所空气中粉尘测定—第2部分:呼吸性粉尘浓度》,采用CCZ20型个体呼吸性粉尘采样器,对司机位置进行了连续8 h测量,其结果如表3所示,其中,dz为轴向出风距离,dj为径向出风距离,γ为轴径向出风比,ρq为治理前呼吸性粉尘时间加权浓度,ρh为治理后呼吸性粉尘时间加权浓度,ηq为治理前降尘效率,ηh为治理后降尘效率。

表3 不同控尘参数司机位置粉尘浓度

由表3可知,采取控尘措施后,司机位置呼吸性粉尘浓度明显降低,降粉效率达88.7%~94.4%,司机视野能见度大幅度提高。轴向出风口距工作面6 m、径向出风口距工作面15、20 m、不同轴径向出风比下,降尘效果与数值模拟趋势基本一致;

径向出风口距工作面20 m控尘效果略好于径向出风口距工作面15 m;

刮板输送机流道治理后,粉尘浓度出现不同程度的降低,其中,径向出风口距工作面15 m、轴径向出风比1∶3,降尘效率提高41.3%。径向出风距离20 m、轴径向出风比1∶2、轴向出风口距工作面2、4、6、8 m,控尘效果与数值模拟趋势基本一致。轴向出风距离8、6 m,降尘效果要好于4 m,轴向出风距离2 m降尘效果最差。

(1)从控尘、排尘以及避免转载扬尘的角度出发,径向出风距离应控制在15~20 m左右,轴径向出风比控制在1∶2~1∶5,距迎头距离越近,轴径向出风比偏向1∶2,距迎头距离越远,轴径向出风比偏向1∶5,且应在刮板输送机通道设置全断面喷雾,以降低通过此通道运移的粉尘浓度及增加煤炭湿度,降低转载产尘。为达到比较理想的控尘效果,轴向出风距离应控制在6~10 m。

(2)现场实际应用表明,刮板输送机流道未采取治理措施时,数值模拟结果与实测结果基本一致。轴向出风口距工作面6 m、径向出风口距工作面15~20 m、轴径向出风比1∶2~1∶4,司机位置呼吸性粉尘可控制在20.3 mg/m3以内,降尘效率提升到91.6%以上,降尘效果明显。

猜你喜欢 降尘出风口掘进机 中国铁建:我国自主研制的掘进机首次挺进海外矿业领域现代国企研究(2022年5期)2022-11-13北京地区降尘季节特点及测定条件研究环境保护科学(2022年4期)2022-09-02后围出风口总成设计要求时代汽车(2022年14期)2022-07-06掘进机用截止阀开度对管路流动性能的影响科学与财富(2021年33期)2021-05-10巷道悬臂式掘进机控制平台研究河南科技(2021年32期)2021-03-282014款路虎揽胜空调出风口延迟出风汽车维修与保养(2021年8期)2021-02-16世界首台全断面硬岩竖井掘进机成功运用 首次实现井下无人掘进科技创新与品牌(2021年12期)2021-01-12日子诗潮(2017年2期)2017-03-162015年江西南昌降尘状况分析科技与创新(2016年11期)2016-06-28新型除尘与定时冲洗装置降尘的研究应用科技视界(2016年13期)2016-06-13推荐访问:距离 效果 影响