ZJ17卷烟机上胶装置

来源:优秀文章 发布时间:2022-12-04 点击:

刘世明 王 剑 赵泽玉 景玉辉 施友志

(湖北中烟工业有限责任公司,湖北 武汉 430040)

ZJ17卷接机组具有高生产率,高可靠性的优点,是中国卷烟企业的主要生产设备[1]。该机组在使用预打孔接装纸进行生产时,按照卷烟产品生产质量工艺技术要求,必须保证接装纸胶线位置与接装纸裁切位置同步,若不符合要求,需要人工对上胶装置进行调整,而完成一个调整周期,会浪费大量烟支且耗时长。而且当上胶装置拆下清洗或上胶装置出现故障进行维护后,重新安装至设备又需要重新进行胶线对位和查验。针对该问题,刘澜波等[2]对ZJ17接装纸胶位进行了微调装置设计,实现了不停机调整涂胶相位的功能,提高了卷接设备的运行效率;

张卫宾等[3]对控胶辊进行了调整,加宽了控胶辊的涂胶区,改善了烟支的搓接质量;

赵龙等[4]对预打孔接装纸间隔涂胶问题进行分析,优化了供纸辊和压纸辊,确保了产品质量的稳定性;

刘长龙等[5]对接装纸涂胶偏移故障进行分析,调整控胶辊和上胶辊线速度使其保持一致,解决了涂胶区相位漂移的问题。以上改进措施和方法,在人工调整的方便性、快捷性上起到了一定作用和效果,但仍未能实现预打孔接装纸无胶区涂胶状况由人工检测、人工调整到机器自主检测、自主纠偏的现状。

通过研究ZJ17卷接机组接装机部分的上胶装置,拟设计一种新型的胶辊相位对位装置。该装置的动力输入脱离机组主传动系统,由伺服电机独立驱动上胶装置,利用先进的传感器技术实时精确测量胶线位置,测量结果传输到控制器后,将控制信号发送到伺服电机,伺服电机根据胶线偏移量信息,驱动上胶装置自动调整胶辊相位,达到实时检测、控制胶线位置的目的,以降低人工调整胶辊相位产生的废品,缩短调整时间,降低停机次数,提高生产效率。

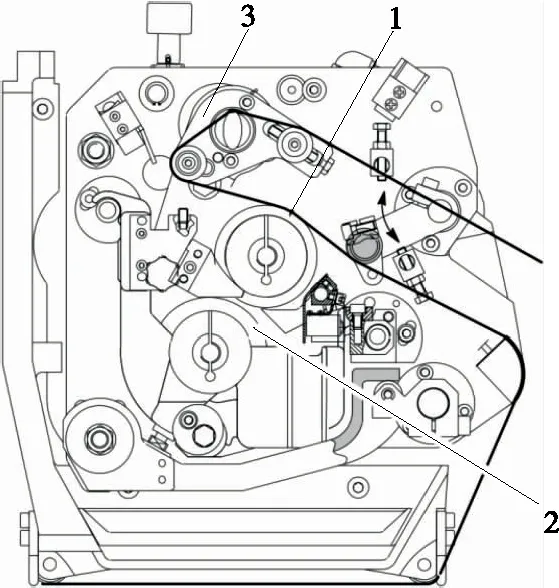

ZJ17卷接机组接装纸现有上胶装置如图1所示,在烟支的自动化生产过程中,需要先在接装纸上进行涂胶,然后按所需尺寸剪切接装纸。设备正常生产时,第一下胶辊2将胶液输送至第一上胶辊1上,并在第一上胶辊1表面上形成胶线,再通过第一上胶辊1将胶线转移到接装纸上。第一上胶辊1安装在传动轴上,第一下胶辊2通过传动齿轮与第一上胶辊1传动轴上的齿轮啮合,实现上胶装置的动力传输。为了使传动轴能够在停机状态下依然能够带动第一上胶辊1和第一下胶辊2转动,避免胶水干结,在传动轴的端部安装有胶浆电机,胶浆电机始终保持转动,且转速低于主传动转速。设备运行时,在离合齿轮的作用下,主传动带动上胶装置动力输入传动轴旋转,上胶装置按照与主传动系统的速比关系运行;

当主传动随生产设备停止运行后,由胶浆电机带动上胶装置动力输入传动轴,上胶装置继续保持低速转动。上胶装置采用该传动方式,结构复杂,零件繁多,故障率高,需要定期进行检查和维护,不利于生产经营工作。

1. 第一上胶辊 2. 第一下胶辊 3. 调节装置

根据卷烟产品生产工艺质量要求,ZJ17卷接机组在实际卷烟生产中,接装纸的上胶方式分为连续上胶和间隔上胶两种形式。当使用常规接装纸时,上胶装置采用连续上胶方式,此时胶辊的相位无严格的同步技术调整要求;

而当使用预打孔接装纸时,上胶装置采用间隔上胶方式,设备正常生产前,必须对胶辊的相位进行同步调整。具体调整操作步骤和方法为:机器首先试生产,由人眼辨别接装纸无胶区的涂胶情况是否符合工艺要求,若涂胶位置不符合工艺要求,需人为停机后手动调整第一下胶辊2的相位,使其预打孔接装纸上的涂胶情况处于调节装置3预定的调整范围内;

再通过调节装置3进行手动精确调整,确保裁剪的接装纸片无胶区(图2)不涂胶。此操作过程繁琐,调整时间长,浪费大,严重影响生产效率。而且,当设备进行例保或上胶装置出现故障时,需拆卸上胶装置进行维护,再次将上胶装置安装到设备上后,又需人工对第一下胶辊2的相位进行找正,若位置找正不准确,也会造成废品烟支,影响工作效率。

图2 接装纸涂胶工艺图

对ZJ17卷接机组原上胶装置的结构和原理进行分析,设计了一种新型胶辊相位自动对位装置,以解决原上胶装置在使用预打孔接装纸生产时,胶辊人工对位不方便、不快捷的问题。

2.1 结构组成

预打孔接装纸胶辊相位对位装置主要由以下两部分组成:预打孔接装纸胶线检测系统和上胶装置独立驱动系统。

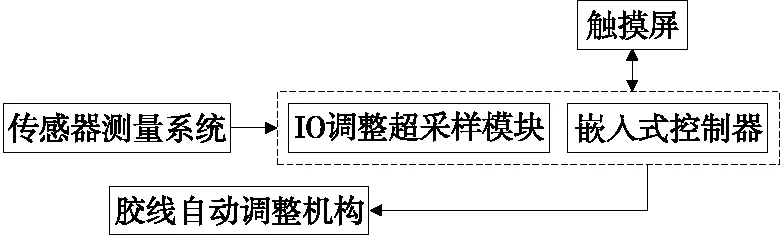

预打孔接装纸胶线检测系统由传感器测量系统、嵌入式控制器、IO高速超采样模块、胶线自动调整机构、触摸屏以及连接电缆等组成(图3)。各部分之间的电气连接方式分别为:传感器测量系统与IO高速超采样模块采用0~10 V DC信号,通过RVVP屏蔽电缆进行连接;

IO高速超采样模块与嵌入式控制器采用E-bus总线,通过两模块的对接插口进行连接;

触摸屏与嵌入式控制器采用ModbusTCP总线,通过网线进行连接;

嵌入式控制器与胶线自动调整机构采用EtherCAT总线,通过网线进行连接。

图3 预打孔接装纸胶线检测系统结构示意图

上胶装置独立驱动系统主要由轴编码器、伺服电机、上胶装置等组成。伺服电机与轴编码器形成电子齿轮,驱动上胶装置正常生产时与机器同步运行。

2.2 预打孔接装纸胶线自动检测系统

在实际生产过程中,预打孔接装纸切割时有严格的相位要求,准确调整涂胶相位是该设备操作的技术要点。如果涂胶相位不准确,上胶位置超前或滞后,接装纸搭口会因缺胶而造成烟支搓接不牢现象。接装纸胶线位置不准确,乳胶渗透到接装纸外表面以后,易粘附在导纸辊、补偿辊、切纸轮、切刀等部件的表面形成积胶,设备长时间运行后,堆积的胶垢会造成烟支皱嘴、泡皱、搭口翘边、接装纸粘贴不齐等质量缺陷。因此,研究中采用了预打孔接装纸胶线自动检测系统,对接装纸的涂胶状况进行实时检测和监测。

预打孔接装纸胶线自动检测及调整系统利用微波介质谐振振荡器(DRO)产生微波信号[6],分时发送到各微波谐振腔作为检测信号,照射到涂胶后的接装纸上,利用接装纸涂胶层的厚度不同导致的涂胶层水分子的介电常数差异[7],采集微波谐振腔的谐振频率及谐振幅度信号。微波谐振腔的输出信号经过微波PIN单刀多掷开关将3路或5路合为一路传送到检波放大器[8],检波放大器根据不同的微波信号检出直流电平,将其放大并将所需波动幅度范围内的电压值传送到信号处理电路。检测到的输出信号通过A/D转换为数字信号,由数据处理器进行数据处理,定时采样电路用于控制采样速度和采样周期。

设备首次开机过程中,传感器检测到胶线位置并且结合轴编码器信号,系统自动计算出切口到检测传感器长度,根据实际涂胶偏移量,驱动伺服电机调整胶线位置达到理论位置。该自动调整机构的上胶辊传动脱离主传动,运用伺服电机独立驱动,改进上胶辊传动轴,取消胶缸搅动电机。

2.3 上胶装置独立驱动系统

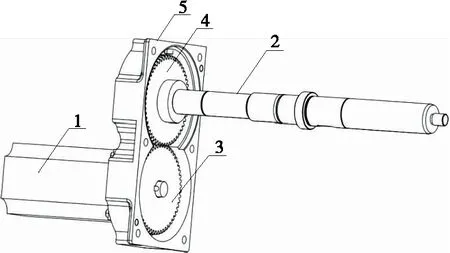

开发设计的胶辊相位对位装置保留了原装置中的上胶辊、下胶辊、胶缸组件等常用零件,确保了与原装置零件的统一和互换。在线检测系统安装在上胶装置与胶后加热器之间[9],微波检测探头安装在涂胶后的接装纸下方。为实现胶辊相位自动调整功能,在MAX接装机部分增加轴编码器装置,与上胶装置电机形成电子齿轮,传感器通过实时检测胶线位置,将数据传输到数据处理器,与系统设定参数比对分析后,根据偏移量驱动伺服电机调整胶辊相位,达到上胶装置与整机同步,实现精准涂胶。该系统传动立体图如图4所示,包括主动轮3和从动轮4,主动轮3固定安装在伺服电机1的轴上,从动轮4固定安装在第一转动轴2上,从动轮4与主动轮3啮合。

1. 伺服电机 2. 第一传动轴 3. 主动轮 4. 从动轮 5. 防护罩

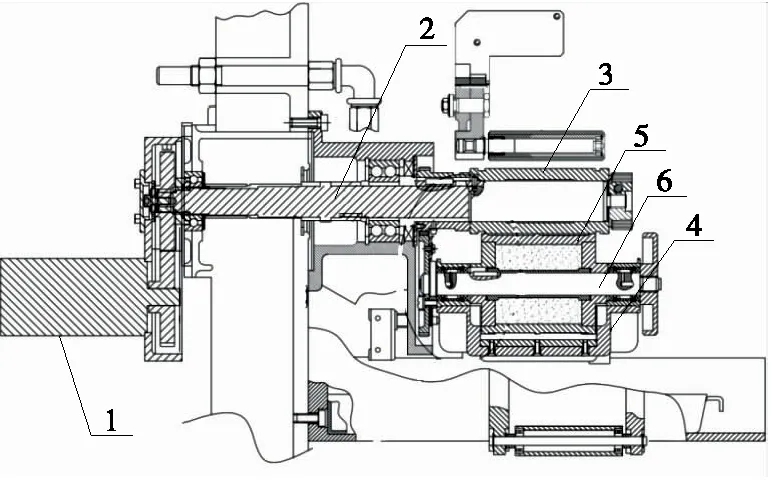

如图5所示,上胶装置独立驱动系统包括伺服电机1、第一传动轴2、上胶辊3和供胶装置。伺服电机1通过齿轮传动与第一转动轴2连接,上胶辊3固定套装在第一转动轴2上。供胶装置布置在与上胶辊3相对的位置,包括胶缸4、下胶辊5和第二传动轴6。下胶辊5位于胶缸4内的胶液中,下胶辊5将胶液输送至上胶辊3上,在上胶辊3表面形成胶线,通过上胶辊3将胶线转移到接装纸上,再由后续工序完成单张接装纸切割、烟支搓接、烟支分切、烟支调头、烟支检测、烟支输出等工艺任务[10]。

1. 伺服电机 2. 第一传动轴 3. 上胶辊 4. 胶缸 5. 下胶辊 6. 第二传动轴

设备运行时,胶线检测装置对胶线位置进行实时监控,上胶装置独立驱动系统的伺服电机根据检测到的偏移量实现胶线位置自动调整;

设备停止运行后,伺服电机1依然驱动第一转动轴2转动,并同步带动上胶辊3和下胶辊5转动,防止胶水干固凝结在上胶辊3和下胶辊5上。

预打孔接装纸胶线检测调整自动控制,采用胶线切口位置设定值与胶线自动检测调整相结合的方式。轴编码器信号设置成虚拟轴模式,编码器原点脉冲信号和卷烟机主轴烟支切口位置形成固定的对应关系,控制系统根据此对应关系,设定胶辊伺服电机胶线切口位置的预设值。当设备停机时,系统进入搅浆工作模式,胶辊低速运行以避免胶水凝固;

当设备启动后,胶辊由伺服驱动电机与编码器虚拟轴进行位置速度耦合,根据生产工艺要求设定的传动比和切口位置偏移量,与卷烟机主轴以随动模式运行。在随动模式下,胶线传感器自动检测,将实时检测的胶线位置数据传输到数据处理器,与系统设定参数比对分析后,驱动伺服电机根据偏移量调整胶辊相位,达到上胶装置与主传动系统同步。

采用伺服电机独立驱动和胶线位置自动检测调整的胶辊相位对位装置,保留了原机操作按钮的布局和操作习惯,利于操作人员快速熟悉该装置的使用,使生产操作更加方便快捷,胶线位置控制更加准确可靠。当根据生产要求,需要变换接装纸规格时,只需在人机交互界面对品牌参数进行简单修改,即可实现胶线位置适应生产需求,避免了设备反复开停机调试验证时间。

该装置的人机界面交互友好,能够实时显示胶辊电机状态、运行速度、胶线位置检测值曲线等,画面简洁直观。人机交互界面还具备故障报警显示功能,当该装置发生检测传感器故障、编码器故障、伺服电机报警等异常情况时,系统自主诊断,在人机交互界面故障显示区能及时显示故障内容和发生故障的位置。若发生严重过载故障时,系统会自主及时发出停止工作指令,避免整个系统或机组损坏。另外,该胶辊相位对位装置也能够在人工手动调整和系统自动调整两种状态之间,实现手动/自动状态快速随意切换与运用。

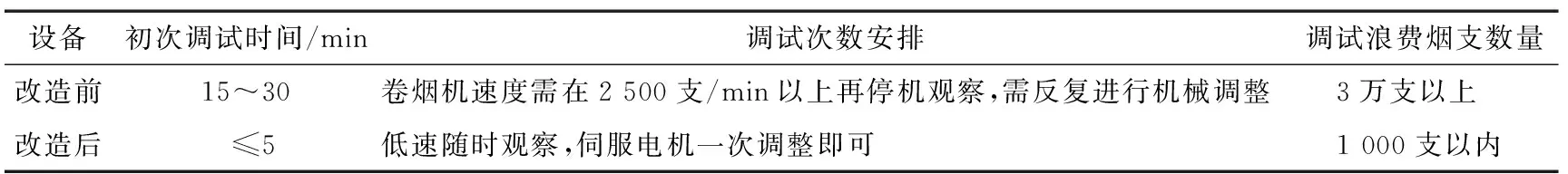

预打孔接装纸胶辊相位对位装置,是传感器技术、计算机科学、信息学、自动控制学、机械学相结合的系统设计。各种学科知识相互融合,相互交叉,采用适宜传感器精确测量胶线位置,测量信号实时传输到工控机,工控机将测量结果与预定参数进行比对和判断,驱动伺服电机自动实时调整胶辊相位,确保预打孔接装纸无胶区不涂胶。结合表1、表2数据,设备初次调试时间明显降低;

减少了停机次数,调试浪费烟支由改造前的3万支以上降低到1 000支以内,降本增效显著。

表1 主要技术指标

表2 预打孔接装纸效果对比分析

通过实践运用测试,胶辊相位对位装置结构简单,安装方便。同时,该胶辊相位对位装置可自动检测胶线位置并自我纠偏,实现了预打孔接装纸无胶区涂胶状况由人工检测人工调整到机器自主检测自主纠偏的变化,显著缩短了机器调试时间,降低了调试中产生的烟支浪费数量,提高了生产效率,有效提高了设备运行效率和卷烟产品质量。该技术也可推广应用到ZJ17、ZJ118、ZJ112等机型。

猜你喜欢 涂胶传动轴伺服电机 万向节传动轴动态特性分析及试验验证汽车零部件(2022年10期)2022-11-01某内花键等速传动轴八功能测试夹具设计汽车实用技术(2022年9期)2022-05-20某商用轻卡铝合金传动轴轻量化分析汽车实用技术(2022年8期)2022-05-10铝蒙皮半自动涂胶工艺研究粘接(2021年1期)2021-06-10双联式准等速大角度传动轴的定心球 PV 值研究西部交通科技(2021年9期)2021-01-11人形辅助锻炼 助力机器人发明与创新·中学生(2020年1期)2020-08-03一种实用型手动涂胶工具的设计及应用汽车实用技术(2020年3期)2020-03-07基于S7—200SmartPLC伺服电机位置控制系统的应用信息技术时代·上旬刊(2019年4期)2019-09-10五彩缤纷吸管画学苑创造·B版(2019年2期)2019-02-19可编程自助取物机械臂发明与创新·小学生(2018年7期)2018-08-06推荐访问:卷烟 机上 装置