某难选金矿浮选工艺优化研究及应用

来源:优秀文章 发布时间:2022-12-03 点击:

彭科淇 周瑞仙

(贵州紫金矿业股份有限公司)

贵州某含硫碳砷难选难冶原生矿石在二价硫含量5.11%,有机碳含量1.28%,砷含量0.33%的前提下,采用现场药剂制度及2粗2精4扫浮选工艺流程,金精矿回收率较低,尾矿金流失严重,不能满足企业发展需要。基于此,本文对中矿产品性质进行研究分析,结合生产现状,对现场药剂制度进行优化改进,联合中矿再磨工艺流程。技改后,浮选指标显著提升,尾矿金损失减少,回收率上升,有效解决了企业选矿难题,减少了经济损失。

原矿化学多元素分析结果见表1。硫化矿作为主要载金矿物,主要为黄铁矿,少量毒砂,微量磁黄铁矿及闪锌矿;

脉石矿物主要为白云石、铁白云、石英、绢云母。原矿矿物组成及含量见表2。

注:Au、Ag单位为g/t。

由表1可知,原矿金品位3.96 g/t,银品位较低,不具有经济回收价值,二价硫品位5.11%,有机碳含量1.28%,砷含量0.33%;

主要脉石矿物SiO2含量36.75%、CaO 含量9.53%、MgO 含量1.50%、Al2O3含量4.83%,其他元素含量较低。

矿山原生矿石属于卡林型金矿,嵌布粒度微细,解离难度大,磨矿细度要求高。前期研究表明,磨矿细度约为-0.074 mm90% 时,硫化矿解离程度较好[1-3]。故此次未对磨矿细度进行单因素试验,主要针对药剂制度用量进行优化试验,最终选定适宜的药剂用量后,联合中矿再磨工艺进行闭路试验及工业试验。

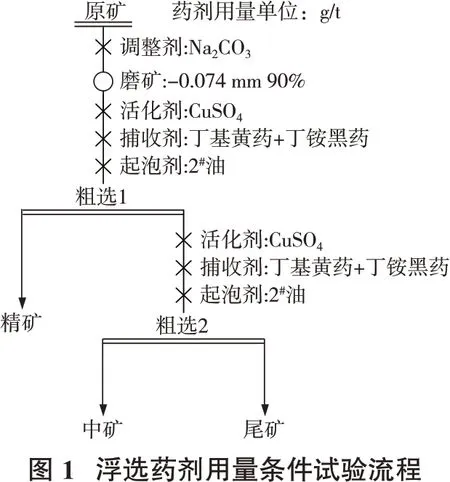

浮选药剂Na2CO3、CuSO4、丁基黄药+丁铵黑药及2#油用量条件试验均采用2 次粗选开路浮选流程(图1)。结合现场生产实际,固定磨矿细度为-0.074 mm90%,初定Na2CO3用量5 000 g/t、CuSO4用量400 g/t、丁基黄药+丁铵黑药用量(350+150)g/t、2#油用量75 g/t进行各浮选药剂单一变量优化试验。

2.1 碳酸钠用量条件试验

碳酸钠用量条件试验结果见图2。

由图2 可见,随着Na2CO3用量的增加,精矿金品位、回收率先增加后降低;

有研究表明:硫化物浮选时系统适宜的pH值为9~10[4],当Na2CO3用量为5 000 g/t时,现场实测矿浆pH 值为9.6,系统pH 值为适宜,可获得精矿金品位20.10 g/t、金回收率18.44%的较理想指标;

Na2CO3不仅能调节矿浆pH值,还具有分散剂的作用,还能清除矿物表面黏附的Ca2+、Mg2+等有害离子对浮选的影响,从而降低捕收剂的用量[5-6];

综合考虑,Na2CO3较佳药剂用量为5 000 g/t。

2.2 硫酸铜用量对浮选的影响

硫酸铜用量条件试验结果见图3。

由图3 可见,随着CuSO4用量的增加,精矿金品位在15.5~16.9 g/t,上升缓慢,变化不显著,而回收率呈先增加后降低的趋势;

分析原因,CuSO4对载金黄铁矿和毒砂有活化作用,但其用量过大时,会与黄药类捕收剂相互反应,减少了铜离子和黄原酸根离子在黄铁矿表面的吸附量,故黄铁矿表面氧化产生的疏水性减少,从而导致硫化矿回收率下降[7-8];

综合考虑,CuSO4用量不宜过大,用量500 g/t为宜。

2.3 捕收剂用量对浮选的影响

捕收剂用量条件试验结果见图4。

由图4 可见,随着捕收剂用量的增加,精矿金品位先增加后缓慢降低,精矿品位在13.2~15.2 g/t,整体变化不显著,但金回收率则上升显著,金回收率为15.21%~39.48%;

这是因为随着捕收剂用量的增加,导致脉石矿泥机械夹带作用加剧,使得进入粗精矿中的脉石矿物或细粒黄铁矿与脉石的连生体增加,造成精矿金品位有所下降而金回收率上升[9];

由原矿性质分析可知,原生矿有机碳高达1.28%,在浮选过程中,碳质物会吸附丁基黄药和丁铵黑药,致使捕收剂用量增大[10],碳质物还能在黄铁矿表面罩盖,降低矿物的可浮性[11];

综合考虑,捕收剂较佳用量为(470+250)g/t。

2.4 2#油用量对浮选的影响

2#油用量试验结果见图5。

由图5 可见,随着2#油用量的增加,精矿金品位及金回收率呈上升趋势,浮选指标较好;

起泡剂用量增加,矿化产生的气泡数量也增加,气泡变得稳定,使得表面有一定疏水程度的硫化矿与气泡碰撞和黏附的概率增加,进而回收率增大[12-13];

当2#油用量为100 g/t 时,精矿金品位高达22.4 g/t,金回收率为27.48%,各项浮选指标综合较优,为适宜用量。

3.1 中矿产品解离连生情况分析

精选1 尾矿及扫选1 精矿中硫化物粒度解离连生情况见表3、表4。

注:“x”为复合颗粒中目标矿物的面积占比,x=100 为解离单体,50≤x<100为富连生体,x<50为贫连生体,下表同。

由表3 可知,原浮选流程精选1 尾矿中硫化物的解离单体占54.23%,粒度主要在0~38 μm;

富连生体占17.24%,粒度主要在20~75 μm;

贫连生体占28.53%,粒度主要在0~38 μm。精选1 尾矿中损失的硫化物主要是0~38 μm 的解离单体,说明精选1浮选作业时间不足,是造成作业回收率不高的主要原因,故延长浮选时间是有必要的。

由表4 可知,扫选1 精矿中硫化物的解离单体占32.70%,粒度主要在0~38 μm;

富连生体占19.47%,粒度主要在20~150 μm;

贫连生体占47.83%,粒度主要在0~75 μm。扫选1 精矿中主要富集0~38 μm的硫化物解离单体及0~75 μm 的硫化物贫连生体,少量的10~150 μm硫化物富连生体。

精选1尾矿中富连生体占17.24%,在系统浮选时间短且又要控制精矿品位的过程中,该部分矿物容易在系统中不断循环累积,系统平衡后易掉槽跑尾造成金损失。扫选1精矿中富连生体占19.47%,占比也较高。因此,通过中矿再磨进一步加强硫化物的解离,将有利于金的浮选回收,减少金的损失和提高精矿金品位。

3.2 中矿再磨闭路试验

由以上分析结果可知,需适当延长精选作业时间并进一步加强富连生体硫化物的解离,结合现场现有浮选设备情况,对浮选工艺进行改造,将原流程精选1 尾矿和扫选1 精矿单独再选,尽可能回收中矿已解离的硫化物单体,避免造成过磨,提升作业回收率,再选精矿返回粗选作业,提升精矿品位,尾矿则返回磨机再磨,试验流程见图6,试验室闭路试验结果见表5。

由表5 可知,优化药剂制度联合中矿再磨工艺流程,获得的精矿金品位为27.30 g/t,尾渣金品位0.92 g/t,金回收率82.73%,综合指标优于现场指标。

3.3 中矿再磨工业试验

2020年5月对现场设备改造后进行工业试验,因中矿再选尾矿返回磨机再磨,为了降低磨机循环负荷及增加浮选时间,经现场流程考察后,因磨机负荷偏大,故将磨浮单系列处理量由900 t/d 降至800 t/d,保障生产调试平稳。工艺技改前后浮选指标见表6、图7。

由表6 及图7 可知,优化药剂制度联合中矿再磨工艺后,虽然浮选药剂用量整体呈上升趋势,但浮选指标提升较为显著,精矿品位提高了1.22 g/t,尾矿品位降低了0.26 g/t,金回收率提高了2.36个百分点。

(1)某难选金矿原矿金品位3.96 g/t,二价硫品位5.11%,金硫比仅为0.77,有害元素有机碳含量1.28%,砷含量0.33%,该矿属于卡林型金矿,嵌布粒度微细,有害元素含量高,较难选别。黄铁矿为主要的载金硫化矿,占比10.39%,脉石矿物主要为白云石、铁白云、石英、绢云母。

(2)药剂制度优化后,确定的Na2CO3用量5 000 g/t、CuSO4用量500 g/t、丁基黄药+丁铵黑药用量(470+250)g/t、2#油用量100 g/t,新浮选流程为2 粗2 精3 扫+中矿再选再磨工艺,浮选指标提升显著,精矿品位提高了1.22 g/t,尾矿品位降低了0.26 g/t,金回收率提高了2.36 个百分点。

猜你喜欢 精矿尾矿硫化物 基于正交试验的水泥_铁尾矿胶凝材料最佳配比中国公路(2022年17期)2022-11-04生物质烘干钛精矿对其酸解性能的影响钢铁钒钛(2022年3期)2022-07-08煅烧高镁磷尾矿制备硫氧镁胶凝材料建材发展导向(2022年4期)2022-03-16试论高杂钼精矿净化技术油气·石油与天然气科学(2021年12期)2021-12-11试论高杂钼精矿净化技术油气·石油与天然气科学(2021年11期)2021-11-17铁尾矿资源综合利用与探讨锦绣·中旬刊(2020年4期)2020-10-20铁尾矿表面改性研究当代化工(2019年11期)2019-02-04铜铋混合精矿超声波分散磁选分离工艺有色金属材料与工程(2017年3期)2017-07-15水质中硫化物TTL—HS型吹气仪控制参数的优化绿色科技(2016年20期)2016-12-27贵州省三穗县银厂沟铅锌矿矿体地质特征与找矿标志科教导刊·电子版(2016年3期)2016-03-14推荐访问:金矿 优化 工艺