提高全钒钛球团矿抗压强度技术研究与应用

来源:优秀文章 发布时间:2022-11-19 点击:

胡 鹏,蒋 胜,谭阳杰,周 密,向绍红

(1.攀钢集团研究院有限公司,四川 攀枝花 617000;

2.攀钢集团西昌钢钒有限公司,四川 西昌 615000;

3.东北大学冶金学院,辽宁 沈阳 110819;

4.攀枝花钢城集团有限公司,四川 攀枝花 617000)

随着高炉炼铁技术的进步,精料工作越来越受到重视,研究表明,酸性球团矿与高碱度烧结矿搭配,可以构成合理的高炉炉料结构,对高炉增产节焦、降低生产成本的效果显著[1-2]。球团矿因强度高、粒度均匀、含铁品位高、还原性好等优点,在高炉炼铁入炉炉料中所占比例呈不断上升趋势。通过文献调研来看,世界先进的高炉炼铁炉料结构球团矿比例一般为30%~50%,西欧部分高炉球团矿配比甚至已经达到100%[3]。

攀钢地处攀西地区,钒钛磁铁矿资源丰富,但由于铁钛紧密共生的特点,导致在烧结过程中生成较多的钙钛矿物相,使钒钛烧结矿液相生成量不足、粘结相结构不合理,因此脆性大、强度差[4-5],且随着选矿技术进步,钒钛磁铁矿粒度越来越细,TFe 含量越来越高,SiO2含量越来越低,导致其更加适宜于走球团工艺生产路线,故攀钢高炉球团矿配比逐步从20%左右提高至35%,随着球团矿在炉料中比重增加,其质量的好坏,特别是抗压强度的高低对高炉的影响越来越大。对攀钢2020 年前几个月的全钒钛球团矿抗压强度进行了检测,其平均抗压强度仅在1 600 N/个左右,远低于国标要求的2 000 N/个以上,而且波动较大,导致高炉操作调整频繁,对高炉炉况影响较大,为了保证高炉稳定顺行,特开展了提高全钒钛球团矿抗压强度技术研究与应用。

1.1 原料性质

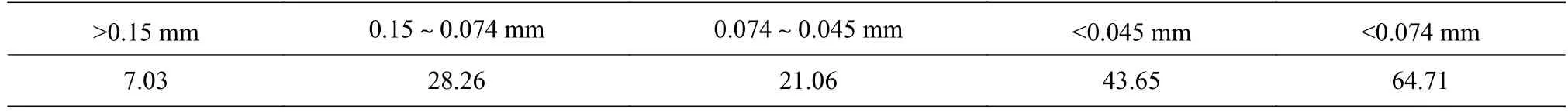

试验用钒钛磁铁矿取自攀枝花钢城集团白马球团厂配料仓。钒钛磁铁矿的主要化学成分及烧损量见表1,其粒度组成见表2。从表1 可以看出:该铁精矿的TFe 含量较低,为55.22%,FeO 和TiO2含量较高,分别为29.46%和9.99%,属于典型的高钛型钒钛磁铁矿。表2 数据表明:钒钛磁铁矿精矿小于0.074 mm 粒级所占的质量分数为64.71%,相对于球团生产对含铁原料的要求而言,该铁精矿粒度较粗。

表1 钒钛磁铁矿样品的主要化学成分及烧损Table 1 Main chemical composition and Ig of sample V-Ti magnetite %

表2 钒钛磁铁矿样品的粒度组成Table 2 Size distribution of sample V-Ti magnetite %

1.2 粘结剂

试验用粘结剂为膨润土,同样取自攀枝花钢城集团球团厂,其化学组成和物料性能见表3 和表4。

表3 膨润土的主要化学成分Table 3 Main chemical composition of bentonite %

表4 膨润土的物理性能Table 4 Physical properties of bentonite

1.3 试验方法

全部含铁原料均经过干燥箱进行烘干处理,烘干温度105 ℃,烘干时间以其水分低于适宜混合料水分为准,一般要求水分控制在5%左右[6]。造球混合料采用人工配料和混匀,每次按称取5 kg 钒钛磁铁矿,配加按比例计算好膨润土(膨润土外配2%),由于配料中仅使用了高钛型钒钛磁铁精矿一种,故生产的球团为全钒钛球团矿;

其中润磨采用d500 mm×500 mm 无极调速润磨机对混合料进行处理,开展润磨对钒钛球团矿性能影响试验;

生球的制备采用圆盘造球机,造球机直径为1 000 mm,边高250 mm,圆盘转速23 r/min,倾角46°。固定造球时间为10 min,生球水分控制为适宜水分;

造球完成后,选取直径为10~12.5 mm 的生球分别测定其落下强度、抗压强度,其余生球放入105 ℃烘箱进行干燥,直至水分脱除完全;

取直径为10~12.5 mm的干球进行预热和焙烧,预热和焙烧试验是在竖式管状电炉中进行,开展预热及焙烧制度对钒钛球团矿抗压强度影响试验研究;

预热和焙烧试验完成后,将球团置于空气中冷却至室温,然后通过球团矿抗压强度仪测定球团的强度。

2.1 润磨对全钒钛球团矿性能影响研究

润磨是提高生球强度、降低膨润土用量、改善成品球团矿质量的有效措施。国内外许多球团厂都设有润磨工艺,特别是粒度较粗、造球性能差的铁精矿都需要经过润磨工序去提高造球性能。润磨效果通常主要与润磨时间、混合料水分、润磨机转速、料球比及填充率等因素有关。由于试验室润磨机属于间歇排料,与工业生产润磨机有一定差异,因此主要研究了润磨时间对粒度组成、生球质量的影响。

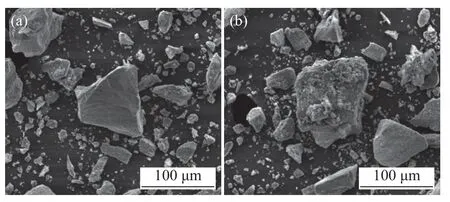

润磨时间对混合料粒度组成的影响见表5,混合料润磨前后颗粒形貌见图1,对生球质量的影响规律见图2。从表5 和图2 中可以看出:①随着润磨时间的延长,混合料粒度得到明显改善,细粒级含量明显增多,当润磨时间从0 min 提高至3 min 后,小于0.074 mm 粒级由64.71%提高至70.92%,提高了6.21 个百分点;

②润磨后混合料单体颗粒粒度明显细化,颗粒表面变粗糙,粘性增强,颗粒间互相粘附成团,已无明显缝隙,大颗粒表明附着小颗粒数量明显增多,原来相对明显孤立的单体颗粒变成粗细搭配的堆料;

③随着润磨时间的增加,生球强度明显改善,主要原因在于通过润磨的揉搓、挤压作用,增加了矿物晶格缺陷,提高了矿物表面活性,增强了矿粒与粘结剂之间的作用力,从而提高了生球强度;

④当润磨时间从3 min 后继续延长时,虽然小于0.074 mm 粒级含量提高幅度不大,但生球强度,特别是落下强度明显提高,主要也在于随着润磨时间延长,物料塑性改善更加明显所致。

图2 润磨时间对生球落下强度和抗压强度的影响Fig.2 Effect of wet grinding time on wet knock and strength of green pellet

表5 润磨时间对混合料粒度组成的影响Table 5 Effect of wet grinding time on size distribution of mixture

图1 润磨前后混合料颗粒形貌Fig.1 Particle morphology of mixture before and after wet grinding

2.2 预热温度和时间对抗压强度的影响研究

预热温度和预热时间对球团氧化率和抗压强度影响的试验结果见图3、4。试验过程中,焙烧温度为1 280 ℃,焙烧时间为25 min。从图中可以看出:①在其它试验条件保持相同的情况下,预热温度在800~1 000 ℃范围内变化时,随着预热温度的提高,球团的氧化率不断增加,当预热温度大于900 ℃,预热时间超过10 min 时,球团氧化率的增加幅度显著降低,并趋于稳定值,而预热温度小于900 ℃时,球团氧化率的增加幅度显著降低并趋于稳定值所需的时间大于15 min,当预热时间为10 min,预热温度为800、850、900、950 ℃和1 000 ℃时,球团的氧化率分别为58.12%、69.18%、77.22%、81.56%和85.27%;

②随着预热温度的提高和预热时间的延长,焙烧球团抗压强度均呈现提高趋势,从变化趋势来看,当预热时间为9 min,预热温度从800 ℃提高至900 ℃时,焙烧球抗压强度提高了1 170 N/个,主要原因在于随着预热温度升高,Fe2O3晶粒进一步增多,晶粒变大,连晶也趋于紧密,而且新生的Fe2O3晶粒具有较强的迁移能力,促使了微晶长大,生成Fe2O3晶桥,使铁矿颗粒相互连接,球团强度明显提高[7],继续提高焙烧温度抗压强度提高幅度不大,当预热温度为900 ℃时,预热时间由5 min 延长到7 min,焙烧球抗压温度提高了560 N/个,继续延长预热时间对焙烧球抗压强度影响不大;

③因此,钒钛球团矿焙烧适宜的预热温度为900 ℃,预热时间为7 min。

图3 预热温度和预热时间对球团氧化率的影响规律Fig.3 Effect of preheating temperature and time on pellet oxidation rate

图4 预热温度和预热时间对球团抗压强度的影响规律Fig.4 Effect of preheating temperature and time on pellet strength

2.3 焙烧温度和时间对抗压强度的影响研究

焙烧温度和焙烧时间对球团抗压强度和FeO含量影响的试验结果见图5、6。试验过程中,预热温度为900 ℃,预热时间为7 min。从图5、6 中可以看出:①球团矿抗压强度与焙烧温度和时间呈正相关,FeO 含量与焙烧温度和时间呈负相关,其中焙烧温度对抗压强度和FeO 含量影响效果更加显著,主要原因在于球团矿抗压强度是由Fe3O4氧化而来的再生赤铁矿晶粒的发展、连接起主要作用,提高焙烧温度促进了球团内各种物理化学反应,加速了Fe3O4向再生赤铁矿的氧化转化[8];

②随着焙烧温度的升高,球团矿的抗压强度明显升高,当焙烧温度为1 150 ℃时,抗压强度仅为1 725 N/个,未满足高炉技术标准和用户要求,当焙烧温度大于1 180 ℃时,球团矿抗压强度达到了2 000 N/个以上;

③随着焙烧时间的延长,球团矿的抗压强度逐渐升高,球团矿的焙烧固结属于固相固结,是通过表面层原子的扩散在晶粒接触处形成连接桥,使颗粒互相粘结而固结,随着焙烧时间的延长,Fe2O3晶粒的连接趋于紧密,再结晶逐渐增加,从而提高了球团矿抗压强度[9];

④球团矿中FeO 含量指标随着焙烧温度升高和时间的延长而逐渐降低,其原因在于随着焙烧温度升高和时间延长,球团的氧化速率逐渐升高,球团矿内部的钛磁铁矿不断的氧化成钛赤铁矿,从而降低了球团矿FeO 含量;

⑤综合以往实验室研究的经验来看,由于现场物料稳定性、混匀效果等因素无法做到与实验室相同的水平,导致相同焙烧制度条件下球团矿的抗压强度较实验室研究结果低200 N/个以上,故钒钛球团矿适宜的焙烧温度应大于1 200 ℃,焙烧时间为25 min。

图5 焙烧温度对球团抗压强度和FeO 含量的影响规律Fig.5 Effect of roasting temperature on strength and FeO content of pellet

图6 焙烧时间对球团抗压强度和FeO 含量的影响规律Fig.6 Effect of roasting time on strength and FeO content of pellet

对焙烧完成后直径15 mm 左右的球团进行了微观结构分析,发现焙烧后的全钒钛球团矿有明显的分层现象,从里到外可分为两个层带,见图7,即外部带(呈亮白色)、内部带(呈红褐色),并且随着焙烧温度的升高,内部带的直径逐渐减小,见表6,球团内核的直径越小,证明氧化固结反应越充分,球团的强度越高。对内外两个层带进行了矿相结构分析,结果见图8。从图8 可以看出:①全钒钛球团矿的微观结构表明赤铁矿依靠固相固结相互粘结在一起,形成了较为致密的基体;

②但球团矿内部带物相分布不均,存在较大的夹杂,孔洞与裂缝的存在较为明显,虽有利于还原,也导致了强度下降的问题,同时也可以看出赤铁矿晶粒在内部带发育不够彻底,即存在发育较好的清晰晶粒结构(红框所示),也存在发育不良的大块状赤铁矿(蓝框所示),同时少量钛铁矿(L)也与大块赤铁矿相结合在一起;

③球团矿外部带的微观形貌则明显与内部带不同,其形貌更致密,孔洞更少,晶体发育也更完全,大块的赤铁矿较内部带明显减少,同时出现了更多清晰的晶粒结构,大片硅酸盐相也呈现了减少的趋势。

图7 全钒钛球团宏观形貌Fig.7 Macro-morphology of full V-Ti pellet

表6 不同焙烧温度的内部带直径Table 6 Inner band diameter of pellet after roasting at different temperatures

图8 全钒钛球团内部带和外部带的微观形貌Fig.8 Micro-morphology of the inner and outer band

3.1 提高球团矿抗压强度的措施

3.1.1 增加润磨设备,强化造球

在造球之前、强混之后增加一台润磨设备,对造球混合料进行润磨处理,并控制润磨时间≥4 min,对工业生产现场应用润磨设备前后的混合料粒度进行了筛分检测,结果表明,造球混合料经过润磨后,小于0.074 mm 粒度部分达到71.69%,较磨前的66.64%提高了5.05 个百分点,随着造球混合料粒度细化,球团致密性改善,更利于Fe2O3晶须之间的连接和再结晶,从而能够提高球团矿抗压强度。

3.1.2 优化热工制度

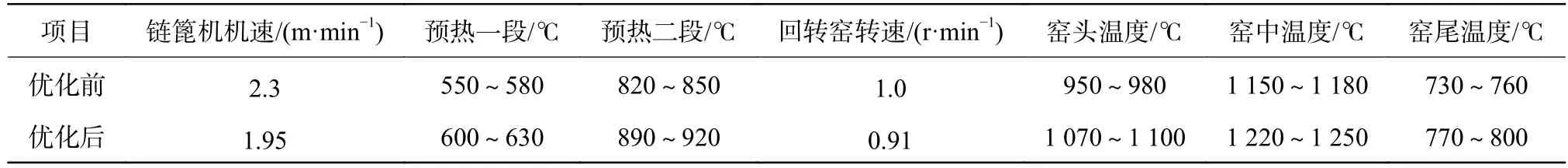

合理的热工制度是保证球团矿质量的重要因素[10],由于全钒钛球团矿中高熔点物相较多,其预热和焙烧温度均较一般球团矿要高,但近几年由于回转窑结圈问题、成本压力和产量要求,钢城集团球团矿通过开展低温焙烧技术攻关,将焙烧温度从1 300 ℃降低至了1 150 ℃,虽然结圈现象和工序能耗明显改善,但球团矿抗压强度仅为1 600 N/个,无法达到高炉入炉要求。因此,结合上述实验室研究,对热工制度进行了合理的优化,优化后的参数见表7。从表7 可以看出:工业上降低了链篦机机速和回转窑转速,提高了预热段和焙烧段各段温度,进一步提高全钒钛球团矿氧化固结温度和时间,从而能够提高球团矿抗压强度。

表7 链篦机-回转窑热工制度优化情况Table 7 Optimization of grate kiln thermal system

3.1.3 深化氧化固结效果

高钛型钒钛磁铁矿在焙烧过程中,磁铁矿将被氧化成赤铁矿,氧化过程为放热反应,球团在氧化过程中伴随结构的变化,氧化反应的过程也是球团矿强度增加的过程。因此,磁铁矿在焙烧过程中能够被充分氧化对于提高球团矿强度有明显的好处,但在生产过程中对链篦机头部、窑头和环冷机尾部的球团样品进行了FeO 分析,发现其FeO 含量明显偏高,分别为16.62%、15.74%和6.25%,为此对生产过程进行了调整,加大了助燃风机阀门开度,提高了焙烧气氛中氧含量,调整过后对三个部分的球团样品再次进行了FeO 分析,结果分别为15.50%、13.91%和4.40%,较调整前明显降低,从而有利于提高球团矿抗压强度。

3.2 工业效果

通过上述工业应用,全钒钛球团矿抗压强度得到了显著改善,对应用前后的球团矿抗压强度进行了检测分析,结果见图9。从图中可以看出,应用后球团矿抗压强度明显升高,达到1 989 N/个,较应用前提高了314 N/个,基本满足了高炉入炉要求,且全钒钛球团矿抗压强度波动明显减少,更利于保持高炉的稳定生产。

图9 工业应用前后抗压强度变化情况Fig.9 Changes of compressive strength of pellet before and after technology optimization

1)实验室研究表明,工业现场用高钛型钒钛磁铁精矿小于0.074 mm 粒级仅占64.71%,膨润土小于0.074 mm 粒级为97.79%,均较粗,需要对其混合料进行润磨处理,适宜的润磨时间为3 min 以上;

通过焙烧试验发现,全钒钛球团矿适宜的预热温度为900 ℃、预热时间为7 min,焙烧温度大于1 200 ℃,焙烧时间25 min。

2)全钒钛球团矿主要由钛铁矿、磁铁矿、硅酸盐等物相构成,且存在明显的内外分层现象,内部带由于氧化固结不够充分,导致物相分布不均,孔洞和裂缝明显,从而降低了球团矿抗压强度,故应尽量减小内部带直径。

3)工业应用表明,通过增加润磨设备后,造球混合料小于0.074 mm 粒级由66.64%提高至71.69%,降低链篦机机速和回转窑转速,预热2 段温度从850 ℃左右提高至900 ℃左右,焙烧温度从1 150 ℃左右提高至1 220 ℃左右,全钒钛球团矿抗压强度从1 675 N/个提高到了1989 N/个。

猜你喜欢 磁铁矿粒度球团 高端冶炼“黑科技”助力贫矿资源利用科学导报(2022年4期)2022-01-26磁铁矿破碎磨矿特性研究科技资讯(2017年20期)2017-08-22情感粒度新作文·高中版(2017年6期)2017-07-06广东茅岭铁矿地质特征及矿床成因西部资源(2017年3期)2017-07-05综合地球物理方法在某铁矿勘查中的应用环球人文地理·评论版(2017年3期)2017-06-14地面高精度磁法在额济纳旗地区某磁铁矿勘查中的应用科学与财富(2016年29期)2016-12-27油田碎屑岩粒度分布情况测定中激光粒度分析仪应用的价值科技与企业(2015年12期)2015-10-21基于粒度原理的知识组织模型构建*图书与情报(2013年6期)2013-08-11推荐访问:抗压强度 技术研究 提高