基于树莓派的空化检测设备研制及控制系统优化

来源:优秀文章 发布时间:2022-11-18 点击:

吴华杰,陈文刚,王海军,陈 龙,尹红泽,井培尧,王雨豪

(西南林业大学 机械与交通学院,昆明 650224)

表面织构技术已被证明是改善摩擦副摩擦学性能的有效手段。其在摩擦表面加工出具有一定尺寸参数、几何形貌、排列方式的规则织构,当摩擦副相对运动时,由于表面织构的楔形效应使相对运动表面间产生附加流体动压力,从而产生流体动压润滑效应,流体之间的动压效果会引发空穴现象[1-3]。因此,研究表面织构中发生的空化现象,实质上就是在研究物体间的流速和压强的变化关系,其对于提升缸套表面承载力、产生抗磨减摩的作用有着重要意义[4-5]。

近些年来,随着科学技术的进步以及对空化的深入研究。陈银银[6]等人将空化设备分成超声、水利、涡流、突体等并逐一阐明不同设备的工作原理。吕福炜[7]等采用CFD方法对文丘里管的空化流体动力学特性和稳流特性进行了研究,并得出结论,空化现象的出现是文丘里管稳流作用的必要条件。Gogate等[8]利用空化现象进行物理和化学转化,分析了水力空化相对于声空化在基本机理、气泡动力学、最佳参数等方面的优势。Martin等[9]通过透明文丘管截面的表面上发现了空化现象,同时使用两台高速摄像机同时记录空化结构和载体表面状态,分析结果表明,空化云和坍塌时离壁面的距离有关,同时也发现了空蚀现象。然而现有的空化设备都不能精确的观测空化在复杂结构中的发生过程及行为轨迹,也无法研究其中产生的摩擦机理和流体力学现象。鉴于此,研制出能够观测空化发生过程的设备对于相关研究变得更为重要。

1.1 空化理论

空化的本质是相变,是固体和液体之间的相变[10-11]。其中固体是活塞与缸套,液体是存在于其中间的润滑油,微小空化泡的发生是由于固体与液体之间产生了位移所导致的。空化现象是液体流动中非常重要的现象。微凹坑产生微小空化泡形成空化群,空化群形成空穴,空穴的产生会提升油膜承载力,油压在空化区变化升高,如图1所示,织构磨痕区域,沿着流体流动方向,区域一处的磨痕明显比区域二处的深并且划痕更多,这就是空化带来的流体动压润滑效应。

图1 流体动压润滑效应原理及承载力提升效果微观图

近些年,在空化现象分析中引入相变模型,包括修正后的N-S模型,都是为了更加贴近于空化现象的物理机制。Li等[12]以油膜轴承为例,油膜轴承会发生空化现象,主要原因是滑动轴承中使用的润滑油饱和蒸气压发生变化,其值总是远远低于空化区的测量压力。例如ISOVG22润滑油在20℃时的绝对蒸汽压约为3×10-6Pa,在100 ℃时仅为0.4 Pa。本文认为活塞裙部与气缸套的摩擦主要是由溶解的机油与汽油燃烧时的固体颗粒物和未排放出去的废气再次参与其中结合形成的内部空气进行混合摩擦,从而在活塞裙部-缸套表面产生空化反应。因此需要测定润滑油不同时期的饱和蒸气压压强以及测量空化区的压力,为了对是否发生结果进行验证,将N-S模型和JFO质量守恒定律模型引入到活塞裙部-缸套的空化模型中,如图2所示。将N-S模型能够计算薄膜区的压力变化,JFO模型的引入是为了将薄膜区的压力结果代入计算求解出空化区的压力变化,从而探究活塞裙部与缸套相互摩擦形成的空化形式。

图2 基于JFO理论的活塞裙部-缸套空化模型

1.2 空化模型建立

基于N-S模型的雷诺方程。提出对活塞裙部-轴套润滑输出模型的假设:考虑密度和粘度的空化,柱坐标系中的Navier-Stocks模型(如图1所示表面织构润滑油模型)可以简化为式(1)所示。

(1)

然后,可以得到相应的雷诺方程为式(2)所示。

(2)

其中:p表示为压强,ρ表示为油膜密度,μ表示为动态粘度取决于局部压强,r为油膜半径,u为流体流速,θ为油膜间隙,z为控制区域的节点坐标,h为润滑油膜厚度,t为流体运动所用时间。

基于JFO理论的活塞裙部-缸套空化模型[13]。根据Elrod和Pawlus等[14]所研究一种空化迭代算法研究基础上优化为活塞裙部-缸套的空化模型。JFO边界条件是在薄膜区和空化区交界处运用质量守恒定律,考虑膜破裂等情况,目的是在整个润滑区域建立以θ的线性方程组,由于θ在薄膜区和空化区都适用,使在薄膜区和空化区得到连续性方程,从而得出空化区域对整个薄膜区域面积的比值,即空化比。运用JFO空化理论可以将活塞裙部-缸套的空化模型简化为二维质量守恒问题,更便于计算和分析。

在活塞裙部与缸套摩擦接触时,假设空气在进入缸套之前完全溶解在润滑剂环境中。如果油膜压力降低,溶解空气的溶解度和排放会发生变化,由于溶解度降低所以从油中溶解的空气所排放的空气比标准体积(T0=273.16 K,P0=101.325 kPa)小。设空化区的压力为pc,在整个润滑区域内,由于压力的变化,流体密度也会发生变化。由于润滑油会轻微压缩,油膜的质量将超过压力为pc时的质量,相应的薄膜压力为式(3)所示:

p=pc+β(θ-1)

(3)

其中:β表示润滑剂的压缩性为变量,1-θ的值等于空隙率。

g=0;θ<1

g=1;θ≥1

(4)

空化指数g在空化区内数值为0,在薄膜区其他地方数值为1,例如位于-1点空化指数g-1=0。为了计算出空化区的质量变化,因此提出空化区质量守恒方程的算法,主要针对压力梯度变化对油膜质量的定义,从而得到式(5)(以x方向为例,U>0):

(5)

其中:Δx控制区域x轴上的变化量,g-1、g0为润滑区域-1、0点的空化值,θ-1、θ0为润滑区域-1、0点的薄膜值,ρc为空化区的油膜密度。

(6)

JFO边界条件在薄膜区内,方程就变为雷诺方程,方程形状呈椭圆形。在空化区内,它就变成抛物线方程,除了空化指数之外使线条产生连续性,方程结果呈线性表示。如果对公式(6)进行时间求解,找到相容θi,j和gi,j的解,将会求出活塞裙部-缸套模型的空化值的解,从而计算出空化比,对判断是否发生空化现象以及空穴的大小起重要作用。

2.1 设备结构设计

表面织构空化发生检测装置所用上试样带有表面织构,通过电机驱动装置驱动电机与下试样在高硼硅油槽中进行旋转式摩擦,模拟发动机活塞裙部-缸套的实际摩擦形态和工作状态。温度调节装置设置了实验温度,通过控制环形加热器调节实验的温度,并模拟了活塞在气缸内往复运动时的高温环境。在下试样的底部和高硼硅油槽之间设置两个膜盒式压力传感器,用于测量和采集试样上试样旋转时的冲击压力。载荷槽会增大上试样的法向压力,试验可以在不同的负荷条件下进行比较,最大承受载荷为200 N。在此基础上,通过手动添加润滑油的方式对其进行单独控制,采集不同时期的油样,并进行了油样的测试,设备的基本组成和功能原理图如图3所示。

图3 空化检测设备的基本组成及功能

2.2 基于Raspberry Pi树莓派微型计算机的空化设备控制系统

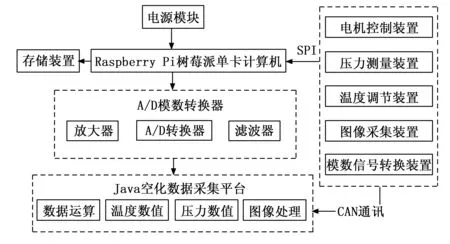

空化设备控制系统主要有数据运算装置、电机控制装置、压力测量装置、温度测量调节装置、图像采集装置及模数信号转换装置对空化参数进行采集,并在空化采集平台上显示,设备的系统总体结构框图如图4所示。

图4 空化检测设备系统总体架构

在空化设备控制系统中,模数信号转换器将采集到的电机、压力、温度、图像等信号传送到树莓派中,由树莓派对空化发生参数进行运算,并在雷诺方程和JFO活塞裙部-缸套的空化模型方程中进行联立求解,利用高速摄像机获取空化发生时的空化图像和记录气泡的运动规律,从而判定表面织构发生的空化现象。

1)数据运算装置。树莓派将收集的数据信号显示并进行处理,使用Raspberry Pi树莓派单卡计算机进行数据运算[15]。树莓派主要功能包括Broadcom BCM2711主控芯片、供电电路、显示电路、视频输入电路、POE供电电路、工作状态显示电路、复位电路等组成。

2)电机控制装置。采用A1SVD-15A变频器,对伺服电机进行变速控制,可实现0~3 000 r/min范围内的无级可调[16]。电机驱动装置带动上试样和载荷槽旋转,记录转动时的扭矩和功率损耗情况,测定上试样旋转的速度大小,针对旋转时电机输出的功率损耗情况可以为空化泡的发生、生长、溃灭的瞬间能量损耗情况进行间接判断,判断电机消耗的功率是否与空化泡损耗的能量成正比。

3)压力测量装置。实验中在下试样底部装有膜盒式测力传感器,在上下试样转动过程中,上试样通过与下试件的摩擦作用,使下试件所模拟的活塞裙部与缸套产生相对运动,上试样所受的负荷在0~200 N之间,试件之间的压力通过膜盒式传感器测量。

4)温度调节装置。由电热棒加热管加热,在25~300 ℃的温度范围内,利用与气缸套相接触的电热偶[17]获得温度信号,并用 XMT型智能温控器对其进行控制和显示。

5)图像采集装置。Tanabe等[18]开发出以间隔的高速激光频闪摄像系统,对激光诱导的空化气泡动力学进行成像分析,发现气泡坍塌时,经过多次脉冲辐照,气泡的气相与周围液体发生混合形成阴影,阴影在10 μs内消失,单个气泡发生坍塌的范围为3 mm×3 mm。从Dular等[19]研究发现可以看到空化泡发生的时间仅有2~3。采用OSG030-790UMTZ型工业超高速摄像机搭配红外摄像头,对上下两个试样在摩擦过程中的空化泡的发生、生长、溃灭的过程进行拍摄采集,并对图像的清晰度及图像配准进行后处理[20]。图像采集装置对空化发生过程进行拍摄,主要是记录空化现象发生的准确时间和空化发生图像。

6)模数信号转换系统。模数信号转换装置包括A/D转换器和数字信号处理器,A/D转换器主要为温度、压力等传感器放大信号。数字信号处理器主要将收集的频率和声音时域信号进行快速傅里叶变换变换成频域信号。采用TLC549CP A/D数据采集器,主要目的是从压力、摄像、温度及电机装置将数据转换到数据运算系统中。

对于JFO活塞裙部-缸套空化模型中的饱和蒸气压和空化率的数值研究,需要采集流体膜厚、空隙率、空泡释放压力、流体流速、流体流经时间、实际温度等值并代入雷诺方程计算,空化参数采集平台主要对空化发生参数进行采集并在程序中显示。

3.1 空化参数采集平台流程设计及程序

空化参数采集平台采集空化发生参数集成在基于JAVA的空化采集平台上。在空化设备控制系统中,由设备中的温度、压力、转速传感器进行采样,再把差值转化为信号,经过RS485通讯装置将模拟电路传回树莓派中,其向电路中发出特定的信号,经过连接GPIO接口发送到传感器中。空化参数采集平台的流程如图5所示。程序中显示温度指示、压力传感器信号、空化泡图像以及设备的转速和功耗等信息。

图5 空化参数采集平台运行流程图

3.2 装置连接测试

空化检测装置主要是通过收集空化泡形成过程中的压力、温度、图像等参数。当空化泡溃灭时会产生冲击并且在表面织构上形成凹坑,压力和温度数值都会发生变化。连接测试主要收集空载时的电机扭矩、图像清晰度等参数,为后续试验样本提供参数对照。为确保设备在整机装备前各功能工作正常,以及可靠性测试,测试阶段将外置面包板连接LED灯和金属膜电阻测试,符合正常连接时的流程并达到正常运转。对压力传感器、摄像、温度传感器及电机等装置进行了连接测试,以LED灯的闪烁状态作为判断是否正常传输数据以及传输数据快慢的标准,如图6(c)所示。树莓派作为电机的脉动信号输入装置,控制电机驱动器的电流,带动电机转动。面包板上的LED灯指示电机状态,接收到信号灯闪烁,从而判断电机运行的情况,电机通过其四根输入输出相线,达到运转的目的。其中树莓派连接面包板,给面包板3.3 V的驱动电压,面包板连接电机驱动器,给驱动器5 V的电压,电机驱动器驱动电机转动,经过测试记录10组,每组运行2小时的电机消耗功率、压力变化曲线、温度变化曲线、以及摄像清晰度等均值,接线实物图为图6(a)。温度传感器、压力传感器、摄像头装置与电机装置的连接方式类似,如图6(b)。

(a)装置连接测试示意图 (b)装置连接测试实物图 (c)测试信号连接图6 装置进行连接测试

3.3 系统优化测试

针对空化现象发生时气泡生成的速度快、时间短的特点,当延时性偏高时系统无法准确地采集到空化泡发生过程中的相关数值,原系统在延时性和稳定性上无法满足,需要对控制系统进行优化。系统优化测试中主要对Raspberry Pi控制系统进行优化。以Debian作为底层系统架构,基于JAVA语言进行程序设计,使用ext4文件系统,修改系统源为清华源,支持Web可视化管理、QEMU-KVM虚拟化、Docker容器等系统特性。

对系统的延时性及稳定性进行了如下的测试,基于Linux操作系统对原系统和优化后的系统从CPU性能、磁盘I/O性能、内存分配及传输速度进行总共40次连接测试。CPU处理速度响应时间对比测试10组共20次,3G文件读取写入对比测试5组共10次,测试8 K顺序&随机分配对比测试5组共10次。测试方法为在Linux上安装Sysbench软件,设置CPU事件数、线程及文件大小进行测试。对连接的设备CPU性能对比实验得出,测试Raspberry Pi系统10组的读取20 000个事件数平均时间为46.304 7 s,优化后的系统平均读取时间10.001 45 s,提升了约3.63倍,CPU性能的执行测试时间及性能如表1所示。对连接的设备CPU延时性性能对比实验得出,测试Raspberry Pi系统10组的平均延时为9.259 ms,而获取经过程序设计的程序进过相同的操作得到10组延时数据的平均数为1.731 ms,降低了约81%,CPU执行测试延时性性能如表2所示。

表1 CPU系统综合性能优化前后对比

表2 CPU系统延时性性能优化前后对比

对3 GB文件大小读取和写入时间进行5组对比测试,从而能看出优化后系统的读取时间平均值为10.13 s,未优化的系统读取时间平均值为16.97 s,提升了40.3%,说明优化后系统的磁盘I/O读取速度有较大的提升,系统磁盘I/O性能对比如图7(a)所示。在从内存分配的8 K顺序和随机分配对比,优化系统传输10 240 MB传输量为17 725.11 MiB的执行时间为0.57 s、平均延时为0.02 ms、最大延时22.44 ms,原系统传输2 048 MB传输量为6 273.80 MiB的执行时间为0.33 s、平均延时为0.00 ms、最大延时19.15 ms,从对比结果来看在传输量相差4倍时,内存分配及传输速度的延时相差不大,如图7(b)所示,从而能够看出优化后的系统对空化设备控制系统在传输和处理数据方面的提升都较为明显。

图7 控制系统优化前后传输和处理数据对比

4.1 结论

1)对发动机活塞裙部-缸套之间的摩擦形式进行研究,活塞裙部和表面织构化缸套与润滑油之间的摩擦会引发空化现象,引起流体动压润滑效应,由于空化现象较为复杂,需要对其测定润滑油不同时期的饱和蒸气压压强、空化区压力等相关数值,因此引入N-S模型和JFO模型对其摩擦形式及发生空化现象的空化发生参数进行数值求解,判断是否发生空化以及空化区的大小。

2)空化检测设备采集系统主要由数据运算系统、电机转速控制系统、压力测量系统、温度控制测量系统、图像采集系统以及模数信号转换系统组成,模数信号转换器将采集数据转换到树莓派中进行运算并求解,利用高速高倍摄像机拍摄空化发生时的图像和记录气泡的运动规律,基于Java语言的空化采集平台对转速、温度、压力等信号数据进行采集,并在空化采集平台上显示以及图像后期处理。

3)对空化设备控制系统进行优化。在CPU的读取性能方面,优化后的系统比Raspberry Pi系统在读取速度上提升了约3.63倍,延时性从9.26 ms降到1.73 ms,降低了约81%;

在磁盘I/O性能方面,3 GB文件写入优化后系统的读取时间平均值为10.13 s,未优化的系统读取时间平均值为16.97 s,提升了40.3%;

在内存8 K顺序分配和随机分配方面,优化后的系统传输10 GB大小文件的平均延时与原系统传输2 GB大小文件的很接近,以上测试说明优化后的系统在稳定性、延时性上比原系统都有了较大提升,对于检测空化现象快速发生时能够及时捕捉到空化泡形成过程,对分析表面织构的减摩抗磨机理提供较大的帮助。

4.2 展望

空化检测设备对表面织构在摩擦过程中发生的空化现象起重要研究作用,其检测结果能为空化机理和流体动力学理论提供依据,对其国内外学者的相关观点具有补充说明作用,目前国内外对表面织构上的空化理论的研究尚处于理论阶段,空化检测设备能够填补其在空化研究领域内相关检测设备的空白。

目前设备处于整机测试阶段,对于空化泡发生的瞬时性、拍摄空化发生过程的内容存储量大等特点,需要设计空化图像后处理软件,将空化泡发生过程中的图像进行加强显示,冗余部分进行清除;

由于图像拍摄的清晰程度的不一致性及可能存在低分辨率的情况,需要在软件内置灰度处理系统,可以对图像的分辨率和视频的帧率小幅提升。